في مجال علم المواد الحديث قماش من ألياف الكربون ، باعتبارها مادة تعزيز رئيسية للمواد المركبة، تعيد تشكيل تصميم المنتج ونموذج التصنيع في العديد من الصناعات. توفر هذه المادة المعززة ثنائية الأبعاد المصنوعة من خيوط ألياف الكربون عالية النقاء من خلال عملية نسج دقيقة حلولاً خفيفة الوزن غير مسبوقة للفضاء وتصنيع السيارات وهندسة البناء وغيرها من المجالات بفضل قوتها وصلابتها الممتازة. على عكس المواد المعدنية التقليدية، فإن قماش ألياف الكربون يمكّن المهندسين من التحكم بدقة في توزيع الخواص الميكانيكية للمواد المركبة وزيادة الكفاءة الهيكلية إلى أقصى حد من خلال هياكل النسيج القابلة للتصميم وطرق الطبقات المرنة.

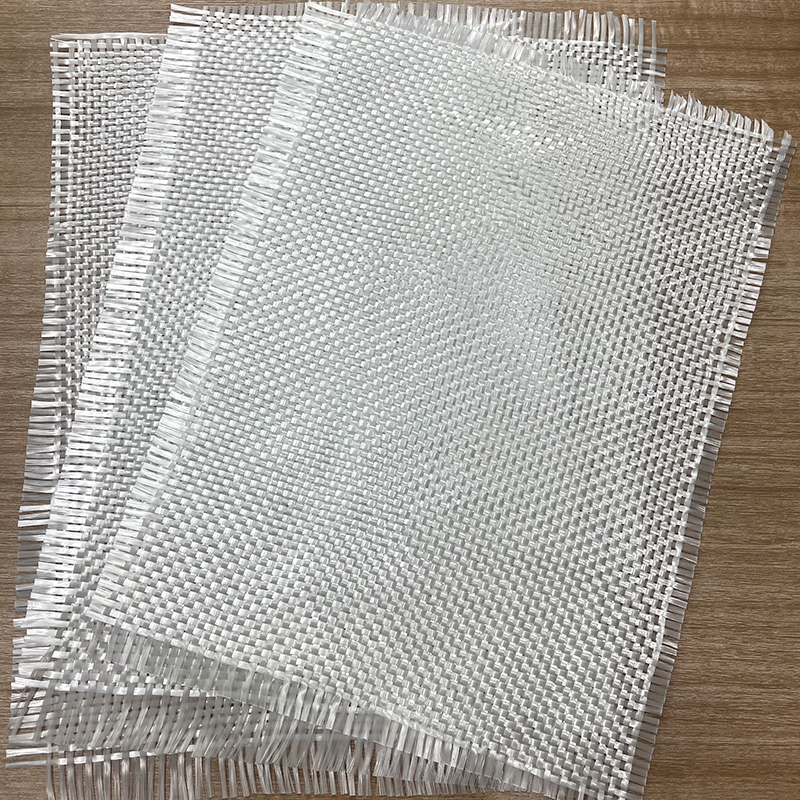

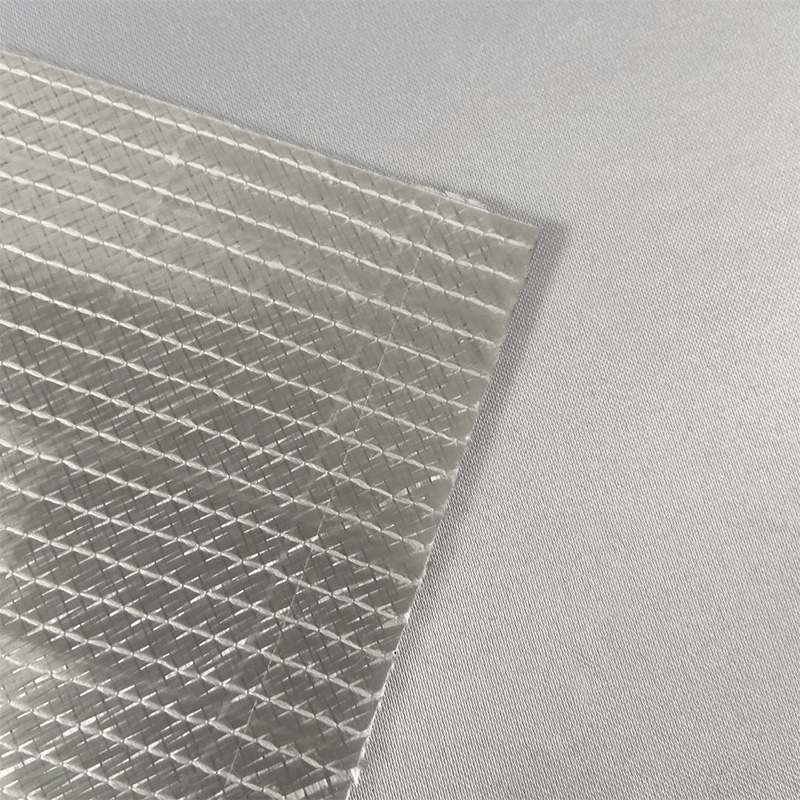

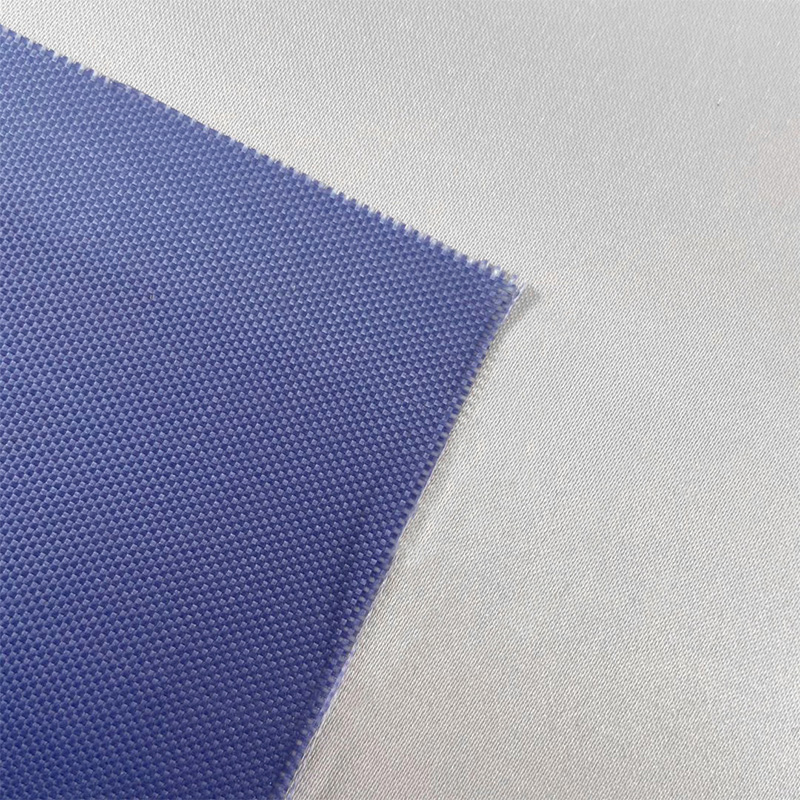

تجسد عملية تصنيع قماش ألياف الكربون تقنية التحكم الدقيقة من الجزئي إلى الكلي. المادة الخام عبارة عن ألياف الكربون القائمة على البولي أكريلونيتريل، والتي يتم تحويلها إلى ألياف غير عضوية عالية الأداء مع محتوى كربون يزيد عن 90% من خلال عمليات الأكسدة المسبقة الصارمة وعمليات الكربنة ذات درجات الحرارة العالية. في مرحلة تحضير الغزل، تتم بلمرة الآلاف من الخيوط المفردة التي يبلغ قطرها 5-10 ميكرون فقط في حزم خيوط متواصلة بمواصفات مثل 3K أو 6K أو 12K من خلال عملية لف يتم التحكم فيها بدقة، والتي لا تحافظ فقط على الأداء الممتاز للخيط المفرد، ولكنها توفر أيضًا خصائص العملية المناسبة للنسيج. تستخدم عملية النسيج أنوال ذات حدين عالية الدقة أو أنوال نفث الهواء لتشكيل مجموعة متنوعة من هياكل النسيج مثل السادة أو التويل أو الساتان من خلال طرق تشابك مختلفة لخيوط السداة واللحمة. عامل التحجيم الخاص المطبق في عملية معالجة السطح يحسن بشكل فعال أداء الترابط بين الألياف وراتنج المصفوفة، مما يضع أساسًا جيدًا لقولبة المواد المركبة اللاحقة.

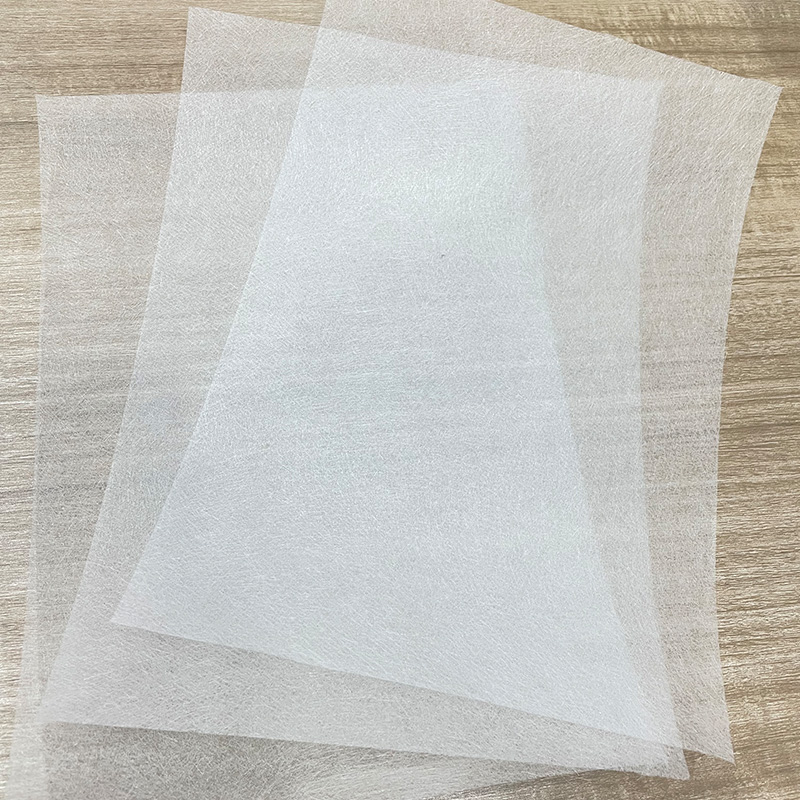

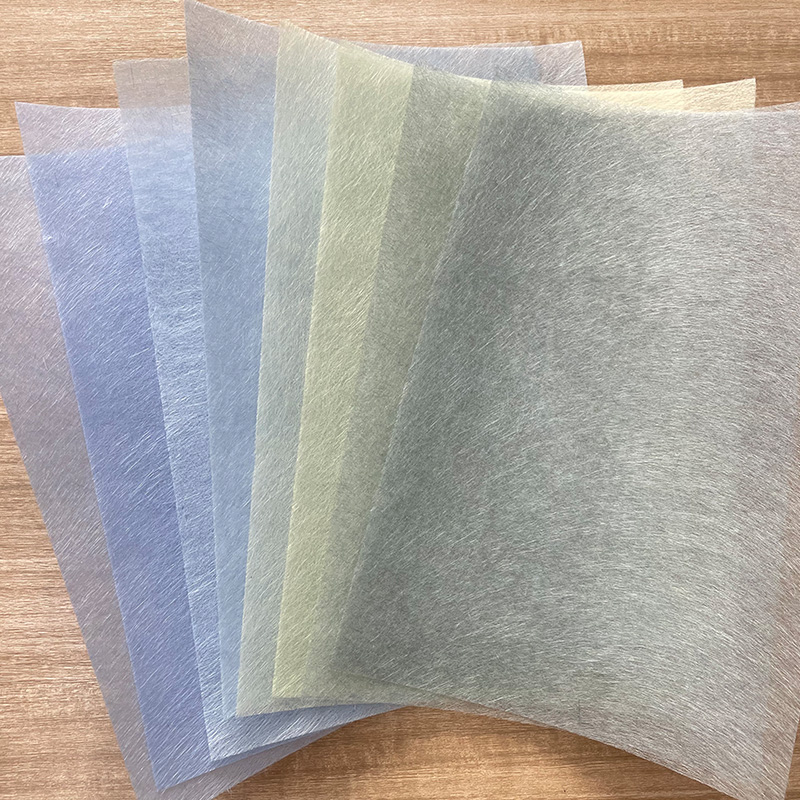

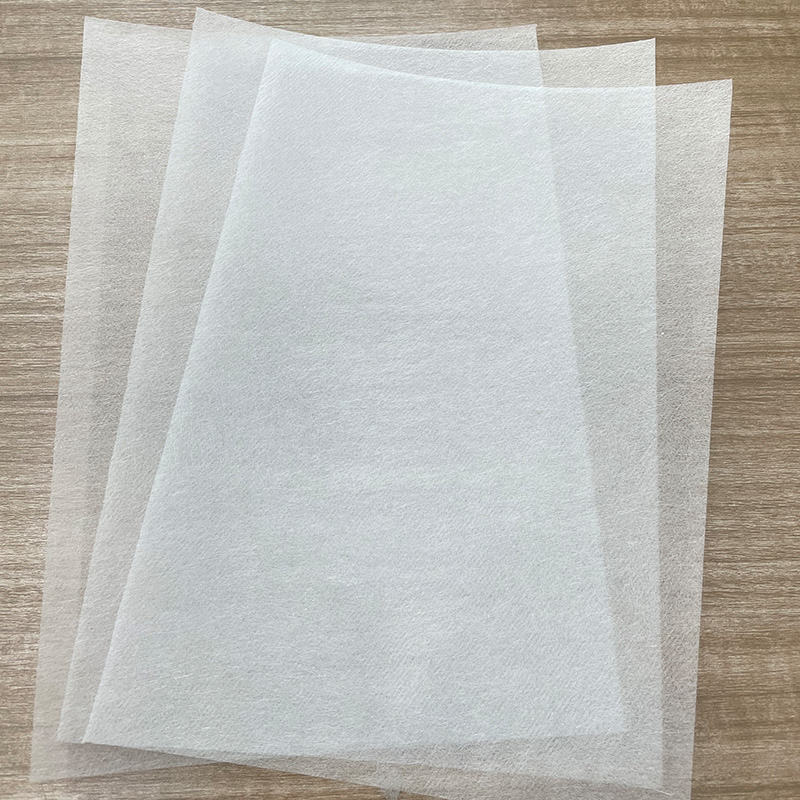

من خلال معايير الأداء، يُظهر قماش ألياف الكربون مجموعة كاملة من الخصائص المتفوقة. من حيث الخواص الميكانيكية، فإن قوة الشد للمنتجات النموذجية يمكن أن تصل إلى 3000-7000MPa، ويصل معامل المرونة إلى 200-600GPa، وهو أعلى بكثير من معظم المواد المعدنية، بينما تبلغ الكثافة 1.7-1.8g/cm³ فقط، مما يحقق خفة حقيقية وقوة عالية. فيما يتعلق بالخصائص الفيزيائية، تتراوح كثافة سطح المنتجات القياسية من 100 إلى 600 جم/م²، ويتم التحكم في السمك في نطاق من 0.1 إلى 0.5 مم، والذي يمكن تعديله بدقة وفقًا لمتطلبات التطبيق. فيما يتعلق بأداء العملية، فإن قماش ألياف الكربون المُحسّن يتمتع بخصائص تشريب ولف ممتازة من الراتنج، ويمكن أن يتكيف مع متطلبات التشكيل للأسطح المنحنية المعقدة. والأمر الأكثر جدارة بالملاحظة هو أنه من خلال تغيير معلمات النسيج وتصميم الطبقة، يمكن تخصيص تباين المادة لظروف تحميل محددة لتحقيق التكوين الأمثل للأداء الهيكلي.

في مجال الطيران، أدى استخدام قماش ألياف الكربون إلى تحسين الأداء بشكل ثوري. بعد أن يعتمد هيكل الجناح وجسم الطائرة لطائرات الركاب الحديثة على مواد مركبة معززة بقماش من ألياف الكربون، يصل تأثير تقليل الوزن إلى 20%-30%، مما يقلل بشكل كبير من استهلاك الوقود. تستخدم الأجزاء الهيكلية للأقمار الصناعية قطعة قماش منسوجة خصيصًا من ألياف الكربون، والتي تمنع بشكل فعال تغيرات الأبعاد في بيئة الفضاء مع ضمان الصلابة. فيما يتعلق بعملية التصنيع، فإن تطبيق تكنولوجيا التقوية المسبقة لقماش ألياف الكربون يبسط عملية صب أجزاء الطيران الكبيرة ويحسن كفاءة الإنتاج واتساق المنتج. كان الهيكل الحامل الرئيسي لبعض الطرازات المتقدمة عبارة عن مواد مركبة من ألياف الكربون بالكامل، مما رفع أداء الطائرات إلى مستوى جديد.

يتزايد الطلب على قماش ألياف الكربون في صناعة السيارات بسرعة. بعد أن يتم تكديس الهيكل الأحادي للسيارة الرياضية عالية الأداء بطبقات متعددة من قماش ألياف الكربون، يمكن تقليل وزن السيارة بأكملها بأكثر من 40% في ظل فرضية عدم تغيير السلامة من الاصطدام. بعد تعزيز صندوق البطارية لمركبات الطاقة الجديدة بقطعة قماش من ألياف الكربون، فإنه لا يلبي متطلبات الأداء الميكانيكي الصارمة فحسب، بل يحقق أيضًا وظيفة التدريع الكهرومغناطيسي. بالمقارنة مع المواد المعدنية التقليدية، فإن قطع غيار السيارات المقواة بقماش ألياف الكربون تتمتع أيضًا بمقاومة أفضل للتآكل وأداء التعب، مما يزيد بشكل كبير من عمر خدمة المنتج. مع تقدم تكنولوجيا الإنتاج الضخم، تخترق أقمشة ألياف الكربون تدريجيًا من النماذج الفاخرة إلى سوق السيارات السائد.

يستفيد مجال هندسة البناء أيضًا من المزايا التقنية لقماش ألياف الكربون. في تقوية الهياكل الخرسانية، تحل ألياف الكربون محل تقنية تغليف الألواح الفولاذية التقليدية، وتزداد كفاءة البناء عدة مرات دون زيادة الوزن الساكن للهيكل. بعد استخدام قماش ألياف الكربون أحادي الاتجاه لتعزيز الجسور الزلزالية، تم تحسين قوة الانحناء بشكل كبير، في حين أن زيادة السماكة تكاد تكون ضئيلة. في المباني الخاصة، تحقق ألواح الجدران الستارية المركبة المقواة بألياف الكربون أهداف التصميم المتمثلة في الامتداد الكبير والوزن الخفيف، مع إظهار تأثير جمالي حديث فريد من نوعه. بالمقارنة مع طرق التعزيز التقليدية، فإن بناء قماش ألياف الكربون ليس له أي تأثير تقريبًا على الاستخدام العادي للمبنى، مما يقلل بشكل كبير من التكلفة الشاملة لمشروع التجديد.

تعد صناعة المعدات الرياضية مجالًا مهمًا آخر لتطبيق قماش ألياف الكربون. إطارات الدراجات على مستوى المنافسة مصنوعة من قماش ألياف الكربون عالي الجودة، مما يحقق الهدف النهائي خفيف الوزن مع ضمان الصلابة. تستخدم نوادي الجولف ومضارب التنس طبقات قماش من ألياف الكربون مصممة بعناية للتحكم بدقة في خصائص الاستجابة الميكانيكية للمنتج وتحسين الأداء الرياضي. يتم تعزيز معدات الرياضات المائية مثل قوارب التجديف وألواح التزلج على الماء بقطعة قماش من ألياف الكربون، والتي لا تقلل الوزن فحسب، بل تعمل أيضًا على تحسين مقاومة الصدمات. تعطي هذه التطبيقات المجال كاملاً للتصميم القوي لقماش ألياف الكربون، مما يرفع أداء المعدات الرياضية إلى مستوى جديد.

الابتكار في المواد يدفع قماش ألياف الكربون إلى مستوى أعلى. أدى تطبيق تكنولوجيا النانو إلى ظهور قماش من ألياف الكربون المقوى بالأنابيب النانوية الكربونية، مما أدى إلى تحسين الخواص الميكانيكية والموصلية. يمكن لقماش ألياف الكربون الذي يتم إصلاحه ذاتيًا إصلاح الشقوق الصغيرة تلقائيًا عند حدوث ضرر من خلال تقنية الكبسولة الدقيقة المدمجة، مما يطيل عمر خدمة الهيكل. لقد أتاح إدخال تكنولوجيا التصنيع الذكية التحكم الرقمي في إنتاج قماش ألياف الكربون، ويضمن نظام تعديل الشد في الوقت الحقيقي للنول الاتساق العالي لأداء القماش. وفيما يتعلق بالتنمية المستدامة، فإن البحث والتطوير في مجال تكنولوجيا إعادة معالجة ألياف الكربون المعاد تدويرها وعوامل التحجيم ذات الأساس الحيوي تجعل هذه المادة عالية الأداء أكثر صداقة للبيئة.

يعد الاختيار والتطبيق الصحيحان أمرًا بالغ الأهمية لأداء قماش ألياف الكربون. في مرحلة اختيار المواد، يجب تحديد طريقة النسيج وفقًا لخصائص الحمل. القماش أحادي الاتجاه مناسب للمناسبات ذات الاتجاهات الحاملة الرئيسية الواضحة، بينما القماش المنسوج متعدد الاتجاهات مناسب لحالات الضغط المعقدة. يحتاج تصميم الرقائق إلى مراعاة التوزيع الاتجاهي لكل طبقة من الألياف، وعادةً ما يستخدم مجموعة من الزوايا مثل 0 درجة، ±45 درجة، و90 درجة لتحقيق الأداء الأمثل. يؤثر اختيار عملية التشكيل أيضًا بشكل مباشر على أداء المنتج النهائي. تعتبر عملية التركيب اليدوية مناسبة للدفعات الصغيرة من الأجزاء المعقدة، في حين أن RTM (قولبة نقل الراتنج) مناسبة أكثر للإنتاج الضخم. تلعب المراقبة البيئية وتحسين معلمات العملية أثناء عملية البناء دورًا حاسمًا في ضمان المزيج المثالي بين الألياف والراتنج.

وبالنظر إلى المستقبل، ستستمر تكنولوجيا قماش ألياف الكربون في التطور في اتجاه تعدد الوظائف والذكاء. إن دمج ألياف الاستشعار سيمكن الهيكل من الحصول على وظائف مراقبة الصحة وتحقيق مواد ذكية حقيقية. قد تعمل تكنولوجيا النسيج الجديدة على تطوير أقمشة متكاملة ثلاثية الأبعاد لزيادة تحسين أداء الطبقات البينية للمواد المركبة. سيؤدي التقدم في تكنولوجيا التصنيع الأخضر إلى تقليل تكاليف الإنتاج وتوسيع نطاق استخدام قماش ألياف الكربون في المزيد من المجالات. مع التحسين المستمر لأساليب التصميم وعمليات التصنيع، من المؤكد أن قماش ألياف الكربون، باعتباره مادة هندسية رئيسية في القرن الحادي والعشرين، سيلعب دورًا أكثر أهمية في تعزيز التحديث الصناعي والتقدم التكنولوجي.