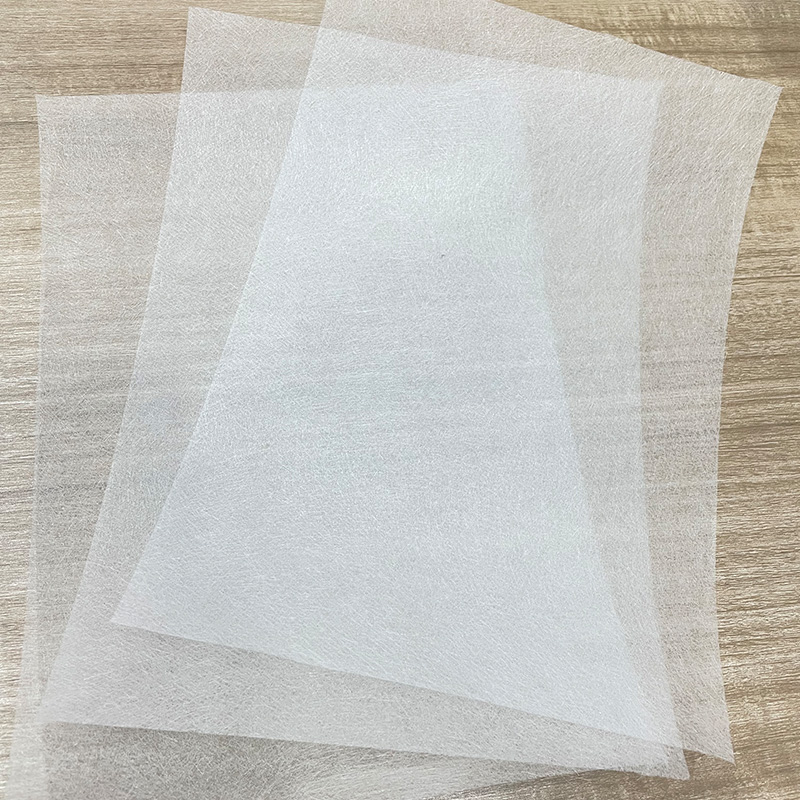

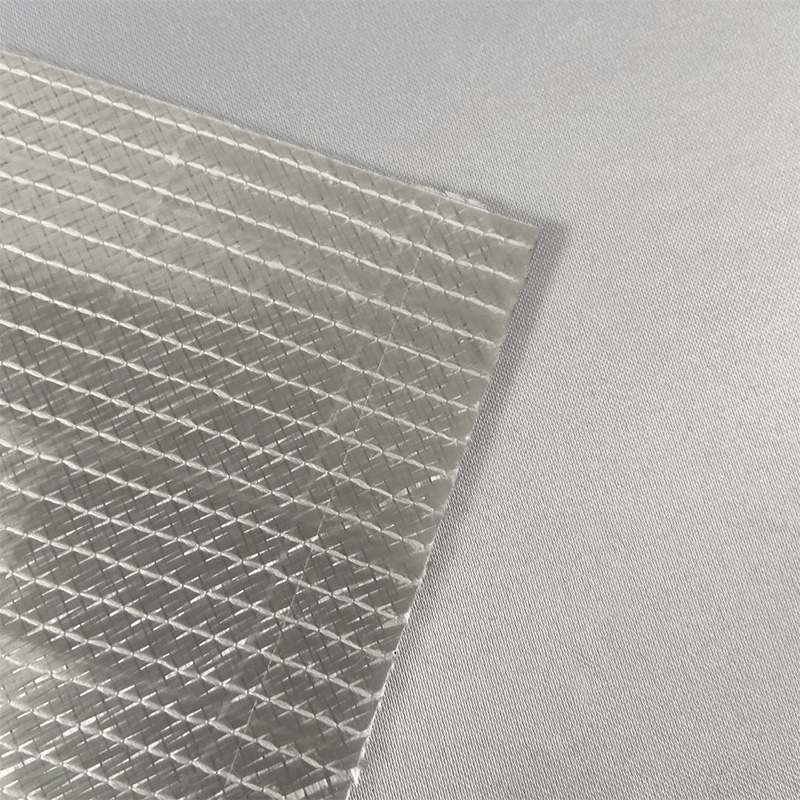

لماذا يصبح لباد ألياف الكربون الخيار المفضل للمواد عالية الأداء في مختلف المجالات

شعرت بألياف الكربون ، مع خصائصها المركبة من الوزن الخفيف، ومقاومة درجات الحرارة العالية، والقوة العالية، أصبحت بديلاً رئيسياً للمواد التقليدية في حماية البيئة، والطاقة، والفضاء، وغيرها من المجالات. تنبع مزاياها الأساسية من هيكلها وتكوينها الفريدين: شبكة مسامية مكونة من ألياف الكربون المتشابكة بشكل غير منظم لا تحتفظ فقط بالقوة العالية لألياف الكربون نفسها (قوة شد تصل إلى 3000 ميجا باسكال أو أكثر) ولكنها تمتلك أيضًا نفاذية هواء وامتزاز ممتازة بسبب مساميتها (عادة 40٪ -80٪). من حيث الوزن، تبلغ كثافة ألياف الكربون 1.6-2.0 جم/سم مكعب فقط، أي أقل من ربع كثافة الفولاذ، ومع ذلك يمكنها تحمل درجات حرارة أعلى من 2000 درجة مئوية، وهو ما يتجاوز بكثير حد مقاومة الحرارة للمواد المعدنية. هذه الخاصية تجعلها مناسبة لتطبيقات الترشيح ذات درجات الحرارة العالية (مثل معالجة غاز المداخن الصناعي)، حيث يمكنها تحمل درجات حرارة غاز المداخن المرتفعة أثناء اعتراض الجزيئات من خلال هيكلها المسامي. في قطاع الطاقة، عند استخدامه كركيزة قطب كهربائي للبطارية، يمكنه تلبية احتياجات التوصيل ونفاذية الإلكتروليت في نفس الوقت. بالإضافة إلى ذلك، يُظهر لباد ألياف الكربون ثباتًا كيميائيًا قويًا للغاية ولا يتفاعل كثيرًا مع الأحماض أو القلويات باستثناء عدد قليل من المواد المؤكسدة القوية، مما يجعله مناسبًا للاستخدام طويل الأمد في البيئات المسببة للتآكل. بالمقارنة مع المواد البديلة مثل لباد الألياف الزجاجية، فهو يتمتع بمقاومة أفضل للتعب وأقل عرضة للتقصف والكسر بعد الإجهاد المتكرر، وبالتالي يحتل مكانة لا يمكن استبدالها في التطبيقات المتطورة التي تتطلب الأداء وطول العمر.

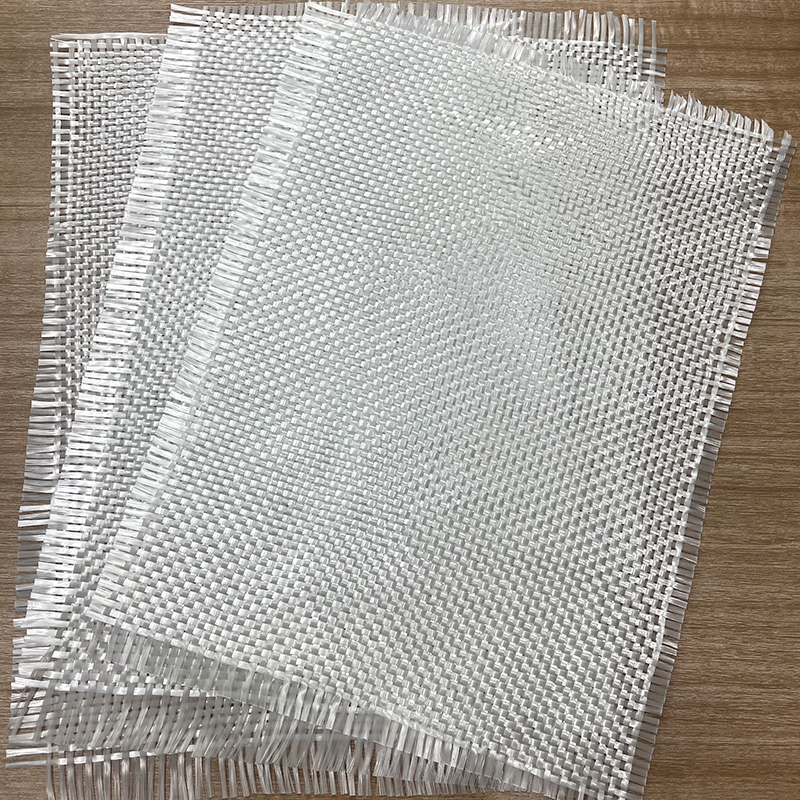

اختبار الكفاءة وتطبيق ألياف الكربون في ترشيح الدخان في درجات الحرارة العالية

في سيناريوهات ترشيح الدخان ذي درجات الحرارة العالية مثل الأفران الصناعية وحرق النفايات، يجب التحقق من كفاءة الترشيح واستقرار ألياف الكربون من خلال اختبارات موحدة. طريقة الاختبار شائعة الاستخدام هي "تجربة محاكاة غاز المداخن ذو درجة الحرارة العالية": تثبيت عينة من ألياف الكربون بسمك 5-10 مم في جهاز ترشيح، وإدخال غاز مداخن محاكاة يحتوي على جزيئات بقطر 0.1-10 ميكرومتر (ضبط درجة الحرارة على 800-1200 درجة مئوية، معدل تدفق 1.5-2 م/ث)، وقياس تركيز الجسيمات قبل وبعد الترشيح بعد 24 ساعة من الترشيح المستمر. المعيار المؤهل هو أن كفاءة الترشيح للجسيمات الأكبر من 0.3 ميكرومتر هي ≥99%، وأن الزيادة في مقاومة الترشيح لا تتجاوز 30% من القيمة الأولية. في التطبيقات العملية، يجب اختيار طرق المعالجة وفقًا لتركيبة غاز المداخن: بالنسبة لغاز المداخن الذي يحتوي على غازات حمضية (مثل رذاذ حمض الكبريتيك)، يجب استخدام لباد ألياف الكربون المعالجة بالسيلان لتعزيز مقاومة التآكل من خلال تعديل السطح؛ بالنسبة للسيناريوهات التي تحتوي على جزيئات زيتية، يجب معالجة الجسم اللباد بطبقة كارهة للماء لتجنب انسداد المسام. أثناء التثبيت، يجب تصنيع لباد ألياف الكربون في أكياس مرشح مطوية لزيادة مساحة الترشيح مع تقليل مقاومة الهواء، مع مسافة 10-15 سم بين أكياس الفلتر لضمان مرور موحد لغاز المداخن. أثناء الاستخدام، يجب إجراء التنظيف العكسي بدرجة حرارة عالية (باستخدام هواء مضغوط بدرجة حرارة 200-300 درجة مئوية للتطهير العكسي) كل 3-6 أشهر لإزالة الجزيئات الملتصقة بالسطح والحفاظ على استقرار كفاءة الترشيح.

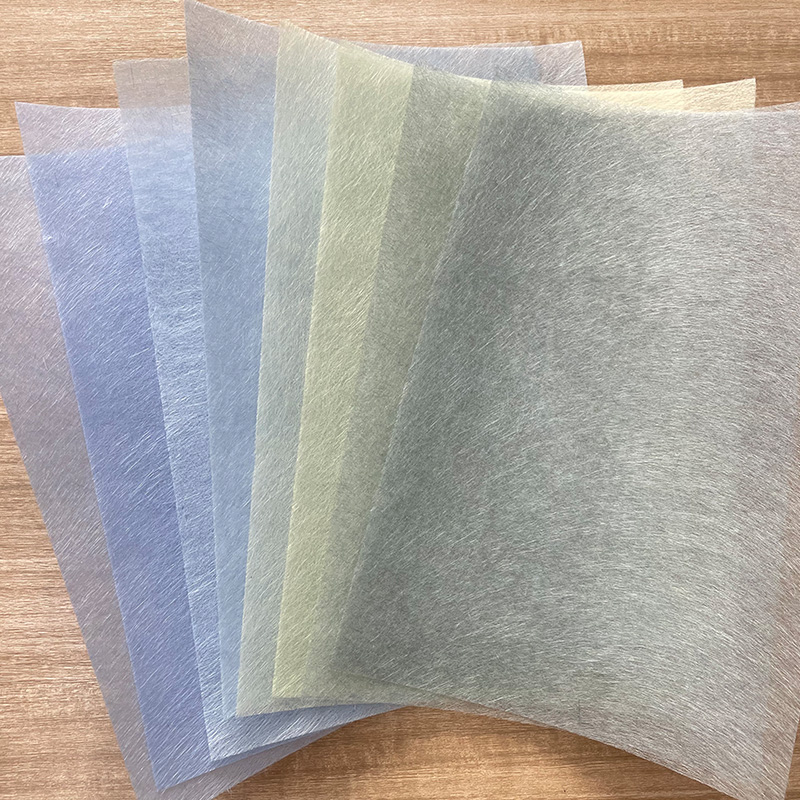

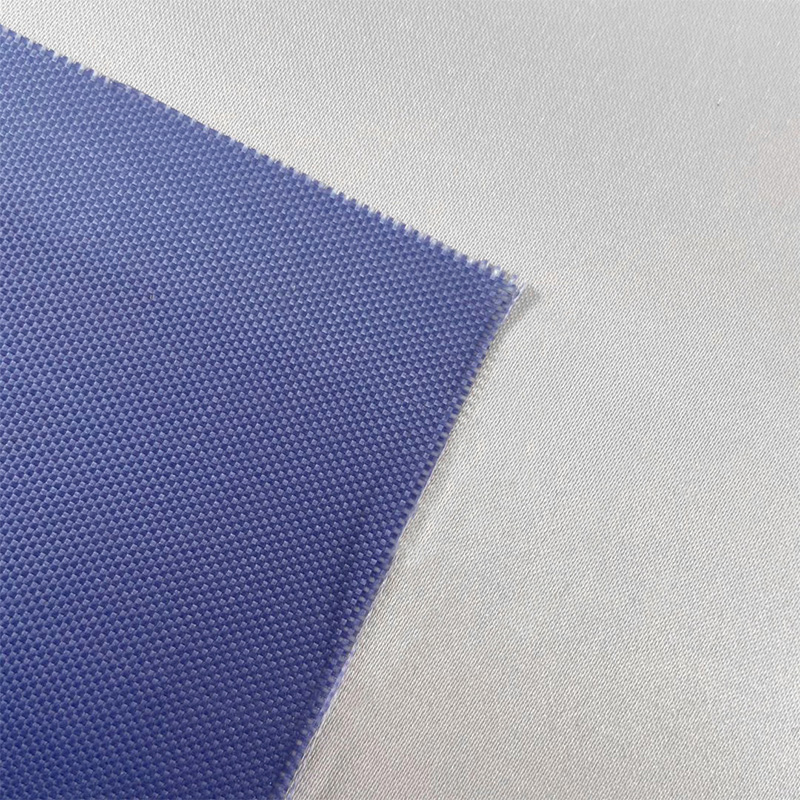

تحليل مقارن لمقاومة التآكل بين لباد ألياف الكربون ولباد الألياف الزجاجية

ينعكس الفرق في مقاومة التآكل بين لباد ألياف الكربون ولباد الألياف الزجاجية بشكل أساسي في الاستقرار الكيميائي والقدرة على التكيف البيئي، ويجب أن يعتمد الاختيار على الخصائص المتوسطة لسيناريو الاستخدام. في البيئات الحمضية (مثل معالجة مياه الصرف الصناعي بدرجة حموضة 2-4)، يُظهر لباد ألياف الكربون مزايا كبيرة: مكونه الرئيسي هو الكربون، الذي يتمتع بخمول كيميائي قوي. عند التلامس طويل الأمد مع الأحماض غير المؤكسدة مثل حمض الهيدروكلوريك وحامض الكبريتيك، يكون معدل فقدان الوزن أقل من 1% سنويًا، في حين أن لباد الألياف الزجاجية (المحتوي على ثاني أكسيد السيليكون) سوف يتآكل بالحمض بسبب رابطة السيليكون والأكسجين، مع معدل فقدان الوزن بنسبة 5%-8% سنويًا، وسيظهر السطح طباشيرًا. في البيئات القلوية (مثل أنظمة إزالة الكبريت من غاز المداخن مع درجة حموضة 10-12)، تكون مقاومة التآكل للاثنين متشابهة نسبيًا، لكن لباد ألياف الكربون يتمتع بقدرة أفضل على مقاومة التقصف - سوف يفقد لباد الألياف الزجاجية صلابته تدريجيًا تحت تأثير القلويات القوية على المدى الطويل ويكون عرضة للكسر تحت قوة خارجية، في حين أن معدل الاحتفاظ بالخصائص الميكانيكية لباد ألياف الكربون يمكن أن يصل إلى أكثر من 80%. بالنسبة للبيئات التي تحتوي على الفلوريدات (مثل معالجة غاز النفايات في الخلايا التحليلية الكهربائية لمصنع الألومنيوم)، فإن تحمل ألياف الكربون أعلى بكثير من لباد الألياف الزجاجية، لأن أيونات الفلورايد سوف تتفاعل مع السيليكون الموجود في الزجاج لتكوين غاز فلوريد السيليكون، مما يؤدي إلى تدهور المواد، في حين أن ألياف الكربون لا تتفاعل معها. بالإضافة إلى ذلك، لا يتأثر لباد ألياف الكربون كثيرًا بالمذيبات العضوية (مثل التولوين والأسيتون)، في حين قد يذوب طلاء راتنج لباد الألياف الزجاجية، مما يؤدي إلى بنية فضفاضة.

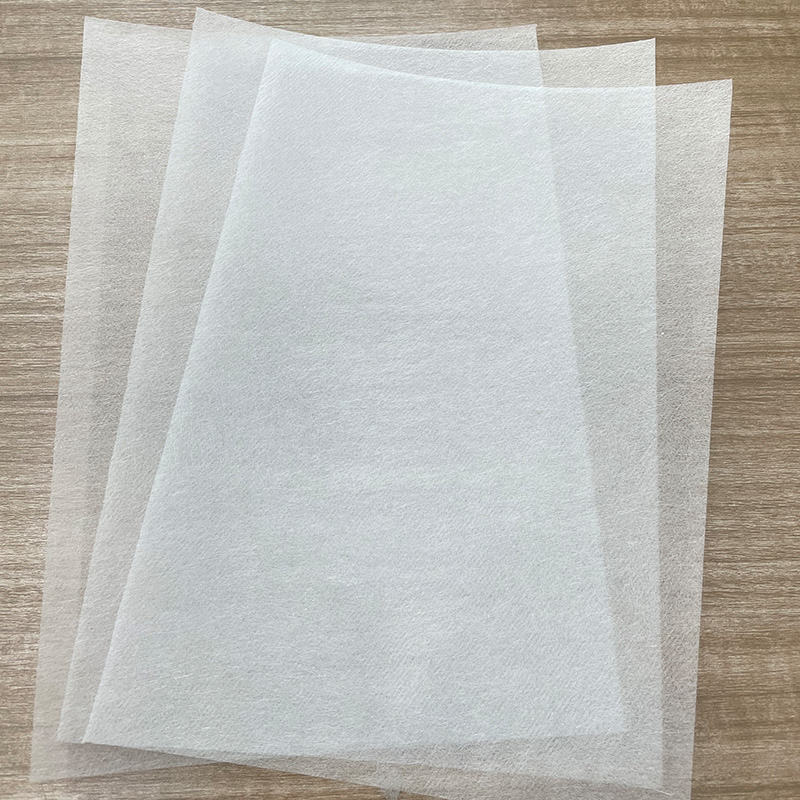

النقاط الرئيسية في تكنولوجيا المعالجة والقطع لركائز قطب كهربائي للبطارية المصنوعة من ألياف الكربون

عند معالجة ألياف الكربون وتحويلها إلى ركائز قطب كهربائي للبطارية، تؤثر دقة القطع ومعالجة السطح بشكل مباشر على أداء القطب الكهربائي، مما يتطلب رقابة صارمة على تفاصيل العملية. قبل القطع، يحتاج لباد ألياف الكربون إلى معالجة مسبقة: ضعه بشكل مسطح في بيئة بدرجة حرارة 20-25 درجة مئوية ورطوبة تتراوح بين 40%-60% لمدة 24 ساعة للتخلص من الضغط الداخلي في المادة وتجنب التشويه بعد القطع. يجب استخدام آلات القطع بالليزر للقطع، مع ضبط طاقة الليزر على 50-80 وات وسرعة القطع 50-100 مم/ثانية. هذه الطريقة يمكن أن تتجنب تساقط حافة الألياف الناتج عن القطع الميكانيكي، وفي نفس الوقت، يتم إذابة حافة القطع على الفور بواسطة درجة حرارة عالية لتشكيل حافة محكمة الغلق ناعمة، مما يقلل من تساقط شوائب الألياف في الاستخدام اللاحق. يجب التحكم في خطأ حجم القطع ضمن ±0.1 مم، خاصة بالنسبة للركائز المستخدمة في البطاريات المصفحة. سيؤدي الانحراف المفرط في الحجم إلى ضعف محاذاة القطب الكهربائي ويؤثر على كفاءة تفريغ الشحن. بعد القطع، يلزم معالجة تنشيط السطح: انقع ألياف الكربون في محلول حمض النيتريك بنسبة 5%-10%، وعالجها عند درجة حرارة 60 درجة مئوية لمدة ساعتين، ثم أخرجها واشطفها بالماء منزوع الأيونات حتى تصبح محايدة. بعد التجفيف، يمكن زيادة عدد مجموعات الهيدروكسيل السطحية بأكثر من 30%، مما يعزز قوة الترابط مع المواد النشطة للقطب الكهربائي. يجب طلاء الركيزة المعالجة بأقطاب كهربائية خلال 48 ساعة لتجنب تدهور نشاط السطح بسبب التعرض طويل الأمد.

تأثير قانون تأثير سماكة الطبقة العازلة من ألياف الكربون على تأثير العزل الحراري

عندما يتم استخدام لباد ألياف الكربون كطبقة عازلة للمعدات ذات درجة الحرارة العالية، فإن العلاقة بين سمكها وتأثير العزل الحراري تكون غير خطية، ويجب تصميمها بشكل علمي وفقًا لدرجة حرارة تشغيل المعدات. في النطاق من درجة حرارة الغرفة إلى 500 درجة مئوية، يتحسن تأثير العزل الحراري بشكل ملحوظ مع زيادة السُمك: عندما يزيد السُمك من 5 مم إلى 20 مم، تنخفض الموصلية الحرارية من 0.05 وات/(م·ك) إلى 0.02 وات/(م·ك)، ويزيد أداء العزل الحراري بنسبة 60%، لأن السُمك الزائد يمتد مسار توصيل الحرارة، وطبقة الهواء الساكنة في المسام تعيق نقل الحرارة. عندما تتجاوز درجة الحرارة 800 درجة مئوية، يضعف تأثير السُمك على تأثير العزل الحراري - عند زيادة السُمك من 20 مم إلى 30 مم، تنخفض الموصلية الحرارية بنسبة 5%-8% فقط، لأن الإشعاع الحراري يصبح وضع نقل الحرارة الرئيسي عند درجات الحرارة المرتفعة، كما أن زيادة السُمك ببساطة لها تأثير محدود على تقليل انتقال الحرارة الإشعاعي. في التطبيقات العملية، يجب اختيار الهياكل المركبة وفقًا لدرجة حرارة العمل: يمكن استخدام طبقة واحدة من ألياف الكربون في درجة حرارة أقل من 500 درجة مئوية، بسمك 10-15 مم؛ بالنسبة لدرجات الحرارة من 800 إلى 1200 درجة مئوية، يلزم وجود هيكل مركب من "الطبقة العاكسة لألياف الكربون"، أي أن كل لباد من ألياف الكربون مقاس 10 مم متطابق مع طبقة عاكسة من رقائق الألومنيوم، والتي تستخدم الطبقة العاكسة لمنع الإشعاع الحراري. في هذا الوقت، يمكن التحكم في السماكة الإجمالية بـ 20-25 مم لتحقيق التأثير المثالي، والسماكة الزائدة ستزيد من حمل المعدات. أثناء التثبيت، من الضروري التأكد من أن الطبقة العازلة سلسة، مع تداخل 5-10 مم عند المفاصل، ومثبتة بخياطة خيطية مقاومة للحرارة العالية لمنع الهواء الساخن من اختراق الفجوات.

طرق التنفيذ لتعزيز قوة ألياف الكربون من خلال المعالجة الكيميائية

لتعزيز قوة ألياف الكربون المحسوسة من خلال المعالجة الكيميائية، من الضروري اعتماد عملية تشريب وعلاج لتقوية الهيكل العام، بهدف قوة الترابط الضعيفة بين أليافها. الطريقة الشائعة الاستخدام هي معالجة تشريب الراتنج: اختيار راتنجات الإيبوكسي المقاومة للحرارة العالية (مقاومة درجات الحرارة ≥200 درجة مئوية)، ومزجها مع عامل المعالجة بنسبة 10:1، وإضافة كمية مناسبة من الأسيتون للتخفيف إلى لزوجة 500-800 مللي باسكال·ثانية، وغمر ألياف الكربون بالكامل فيه، وإزالة الرغوة في بيئة مفرغة (-0.09 ميجا باسكال) لمدة 30 دقيقة لضمان ذلك يخترق الراتنج المسام بالكامل. أخرجه واضغط عليه باستخدام بكرة للتحكم في محتوى الراتينج إلى 30%-40% من وزن اللباد (الزيادة ستزيد الوزن، في حين أن عدم كفاية سيحد من تأثير التقوية)، ثم عالجه مسبقًا في فرن عند 120 درجة مئوية لمدة ساعة واحدة، ثم قم بتسخينه إلى 180 درجة مئوية للمعالجة لمدة ساعتين، بحيث يشكل الراتينج هيكل شبكة ثلاثي الأبعاد لربط ألياف الكربون بإحكام. بعد هذا العلاج، يمكن زيادة قوة الشد لألياف الكربون بنسبة 50%-80%، كما يتم تحسين مقاومة التمزق بشكل ملحوظ. بالنسبة للسيناريوهات التي تتطلب قوة أعلى، يمكن استخدام معالجة تعديل أنابيب الكربون النانوية: نقع ألياف الكربون في مشتت أنابيب الكربون النانوية (تركيز 0.5%-1%)، إجراء معالجة بالموجات فوق الصوتية لمدة 30 دقيقة لجعل أنابيب الكربون النانوية تلتصق بسطح الألياف، ثم تفحيمها عند درجة حرارة 800 درجة مئوية لمدة ساعة واحدة تحت حماية الغاز الخامل. ستشكل أنابيب الكربون النانوية بنية "جسر" بين الألياف، مما يزيد من تحسين القوة مع الحفاظ على مقاومة المادة لدرجات الحرارة العالية. يحتاج لباد ألياف الكربون المعالجة إلى الخضوع لاختبار القوة للتأكد من أن قوة الشد تبلغ ≥50MPa، مما يلبي متطلبات التحمل الهيكلي.