1. اختر المادة الخام المناسبة للألياف الزجاجية

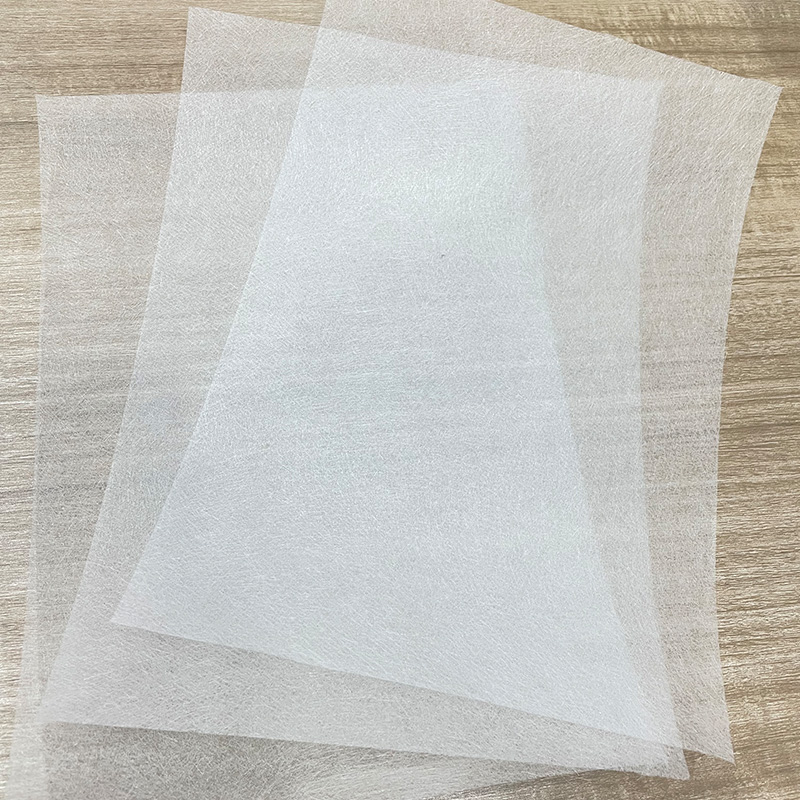

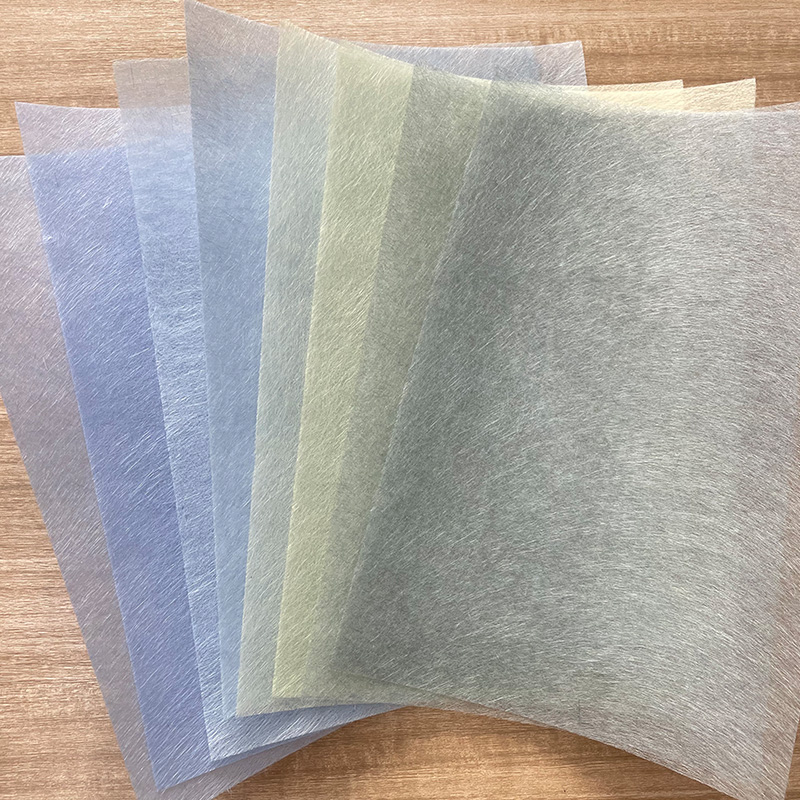

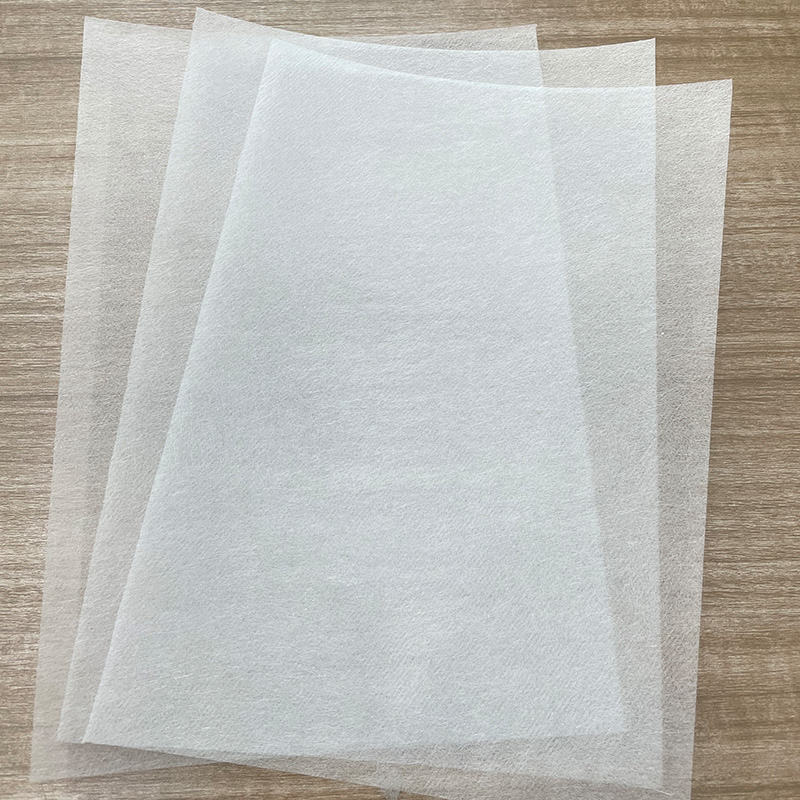

جودة حصيرة مناديل من الألياف الزجاجية هو الأساس لتحديد قوة الأقمشة غير المنسوجة. إن استخدام المواد الخام المصنوعة من الألياف الزجاجية عالية الجودة يمكن أن يوفر منتجات ذات قوة شد أعلى وقوة شد. تشمل الأنواع الشائعة من الألياف الزجاجية الألياف الزجاجية E، والألياف الزجاجية C، والألياف الزجاجية S، ومن بينها الألياف الزجاجية E هي النوع الأكثر استخدامًا بسبب قوتها الميكانيكية الجيدة ومقاومتها لدرجة الحرارة العالية.

عند اختيار المواد الخام يجب مراعاة الجوانب التالية:

قطر الألياف وطولها: كلما كان قطر الألياف أصغر، كانت الفجوة بين الألياف أصغر، مما يمكن أن يوفر توزيعًا أكثر اتساقًا للقوة. من ناحية أخرى، يمكن للألياف الزجاجية ذات طول الألياف المعتدل تحقيق تأثيرات تشابك أفضل أثناء المعالجة، مما يعزز القوة بشكل أكبر.

المعالجة السطحية: يمكن للمعالجة السطحية مثل الفلورة والسيلان أن تزيد من التصاق الألياف الزجاجية بالمصفوفة وتحسن قوة ارتباطها بالراتنج أو المكونات الأخرى، وبالتالي تعزيز القوة الإجمالية.

2. تحسين هيكل زرع وترتيب الألياف

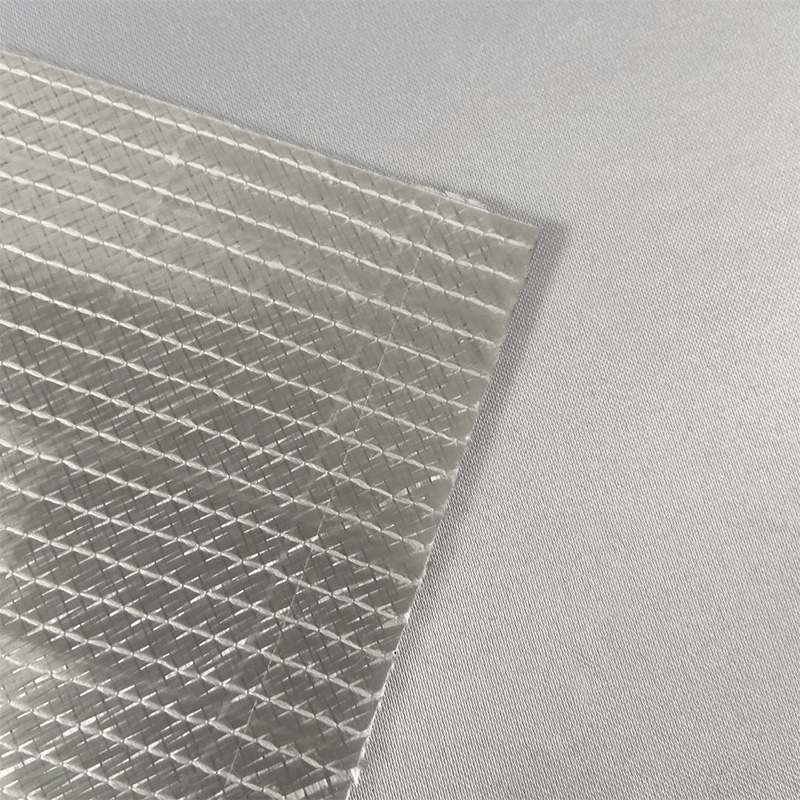

قوة حصيرة مناديل من الألياف الزجاجية لا يعتمد ذلك على جودة الألياف الواحدة فحسب، بل يعتمد أيضًا على بنية ترتيب الألياف. إن طريقة وضع الألياف الزجاجية واتجاهها لها تأثير كبير على الخواص الميكانيكية للأقمشة غير المنسوجة.

التمديد الاتجاهي: من خلال التحكم في الترتيب الاتجاهي للألياف، يمكن تحسين قوة الشد للأقمشة غير المنسوجة بشكل كبير. بشكل عام، يمكن أن يؤدي وضع الألياف على طول اتجاه القوة الرئيسية (مثل الطولية أو العرضية) إلى تعزيز قوة الشد في هذا الاتجاه.

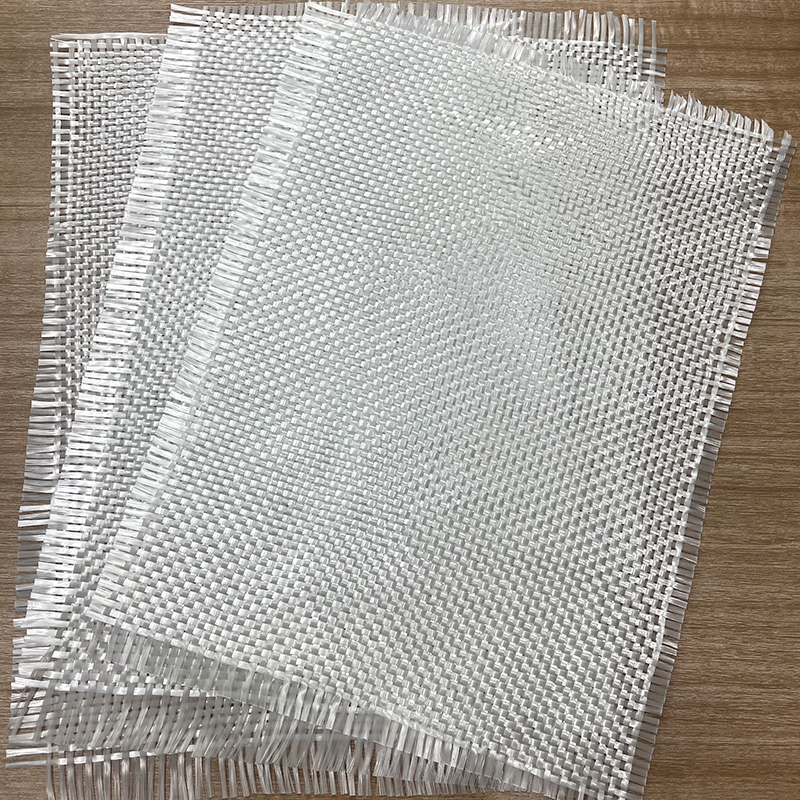

التراص متعدد الطبقات: عند اعتماد تصميم هيكل متعدد الطبقات، يمكن تحسين قوة الشد الإجمالية ومقاومة التمزق عن طريق ترتيب طبقات الألياف (مثل وضعها بزوايا مختلفة). يمكن لهذا الهيكل تشتيت القوة في جميع الاتجاهات، وبالتالي تحسين القوة الإجمالية للنسيج غير المنسوج.

التحكم في الكثافة: كلما زادت كثافة القماش غير المنسوج من الألياف الزجاجية، زادت درجة التشابك بين الألياف، وزادت قوتها. من خلال التحكم في كثافة الألياف، يمكن تحسين قوة الشد ومقاومتها للتمزق بشكل فعال.

3. تعزيز تأثير تشريب الراتنج

حصيرة مناديل من الألياف الزجاجية عادة ما تحتاج إلى دمجها مع الراتنج أو مواد المصفوفة الأخرى لتحسين خواصها الميكانيكية. يؤثر تأثير تشريب الراتينج بشكل مباشر على قوة القماش غير المنسوج. أثناء عملية الإنتاج، يكون لنوع الراتينج ودرجة التشريب وعملية المعالجة تأثير كبير على قوة المنتج النهائي.

اختيار الراتينج: يمكن أن يؤدي اختيار أنواع الراتينج ذات الخصائص الميكانيكية الممتازة والقوة العالية، مثل راتنجات الإيبوكسي أو راتنجات البوليستر أو الراتينج القائم على الستايرين، إلى تحسين قوة الأقمشة غير المنسوجة بشكل كبير. على سبيل المثال، يتمتع راتنجات الإيبوكسي بقوة ترابط عالية ويمكن أن يعزز الرابطة بين الألياف والمصفوفة، وبالتالي تحسين القوة الإجمالية للنسيج غير المنسوج.

تشريب الراتنج: يعتمد تأثير تشريب الراتنج على المعالجة السطحية ووقت التشريب للنسيج غير المنسوج. التشريب الكافي بالراتنج يمكن أن يضمن تغطية الألياف الزجاجية بالتساوي، ويقلل الفجوات بين الألياف، ويحسن القوة. أثناء عملية الإنتاج، يمكن تحسين نفاذية الراتينج عن طريق ضبط وقت التشريب ودرجة الحرارة لضمان الترابط الوثيق بين الألياف والراتنج.

عملية المعالجة: تعتبر درجة حرارة المعالجة ووقت المعالجة من العوامل الرئيسية التي تؤثر على أداء الراتنج. أثناء عملية معالجة الراتنج، ستخضع السلاسل الجزيئية للراتنج لتفاعلات ربط متقاطع لتعزيز قوته وصلابته. من خلال تحسين عملية المعالجة، مثل استخدام منحنى درجة الحرارة المناسب، يمكن تحسين صلابة الراتنج وقوة الترابط بين الألياف الزجاجية والراتنج.

4. التحكم في درجة الحرارة والرطوبة أثناء عملية الإنتاج

تؤثر درجة الحرارة والرطوبة بشكل كبير على قوة بساط الأنسجة المصنوعة من الألياف الزجاجية. أثناء عملية الإنتاج، سيساعد التحكم في ظروف درجة الحرارة والرطوبة المناسبة على تحسين قوة الأقمشة غير المنسوجة.

التحكم في درجة الحرارة: ستؤثر درجة الحرارة المرتفعة جدًا أو المنخفضة جدًا على أداء الألياف الزجاجية، خاصة أثناء عملية معالجة الراتنج. قد تؤدي درجة الحرارة المنخفضة جدًا إلى عدم معالجة الراتينج بالكامل، بينما قد تؤدي درجة الحرارة المرتفعة جدًا إلى تلف الألياف الزجاجية. أثناء عملية الإنتاج، تأكد من أن درجة حرارة بيئة الإنتاج مناسبة، وعادة ما تحتاج إلى التحكم ضمن نطاق معين لضمان أفضل تأثير علاج للراتنج.

التحكم في الرطوبة: قد تتسبب الرطوبة الزائدة في امتصاص الألياف الزجاجية للرطوبة والتأثير على خواصها الفيزيائية. خاصة في مرحلة التجفيف والمعالجة المسبقة للألياف الزجاجية، قد تؤثر الرطوبة الزائدة على عملية مد ومعالجة الألياف، ومن ثم تؤثر على قوة المنتج النهائي. ولذلك، ينبغي ضمان بيئة جافة أثناء عملية الإنتاج.

5. إضافة عوامل التسليح والحشو

من أجل تحسين قوة حصيرة الأنسجة المصنوعة من الألياف الزجاجية، يمكن إضافة بعض عوامل التعزيز أو الحشو أثناء عملية الإنتاج. يمكن لهذه الإضافات تحسين الخصائص المركبة للألياف الزجاجية وتحسين قوتها ومتانتها.

التعزيز: على سبيل المثال، يمكن أن تؤدي إضافة المواد النانوية أو ألياف الكربون أو غيرها من الألياف عالية القوة إلى تحسين قوة الأقمشة غير المنسوجة بشكل فعال، خاصة عندما يكون ذلك ضروريًا لتحسين قوة الشد أو قوة الضغط أو مقاومة الحرارة، فإن إضافة عوامل التسليح يمكن أن تؤدي بشكل كبير تحسين أداء المنتج.

الحشو: يمكن للحشوات مثل بودرة التلك، والمسحوق المعدني، وما إلى ذلك أن تزيد من كثافة وسمك الأقمشة غير المنسوجة المصنوعة من الألياف الزجاجية، وبالتالي تحسين مقاومتها للضغط والانحناء. يمكن لنسبة الحشو المعقولة أن تحسن قوة الأقمشة غير المنسوجة وتخفض التكاليف إلى حد ما.

6. عملية ما بعد العلاج والتقوية

بعد الانتهاء من إنتاج بساط مناديل الألياف الزجاجية، يمكن تعزيز قوتها بشكل أكبر من خلال عمليات ما بعد المعالجة.

المعالجة الحرارية: يمكن تعزيز قوة الترابط للألياف الزجاجية بشكل أكبر من خلال عمليات المعالجة الحرارية المناسبة (مثل الضغط الساخن، والخبز الساخن، وما إلى ذلك). عملية المعالجة الحرارية يمكن أن تعزز الربط المتقاطع والمعالجة للراتنج، وتزيد من تعزيز القوة الشاملة والاستقرار للنسيج غير المنسوج من الألياف الزجاجية.

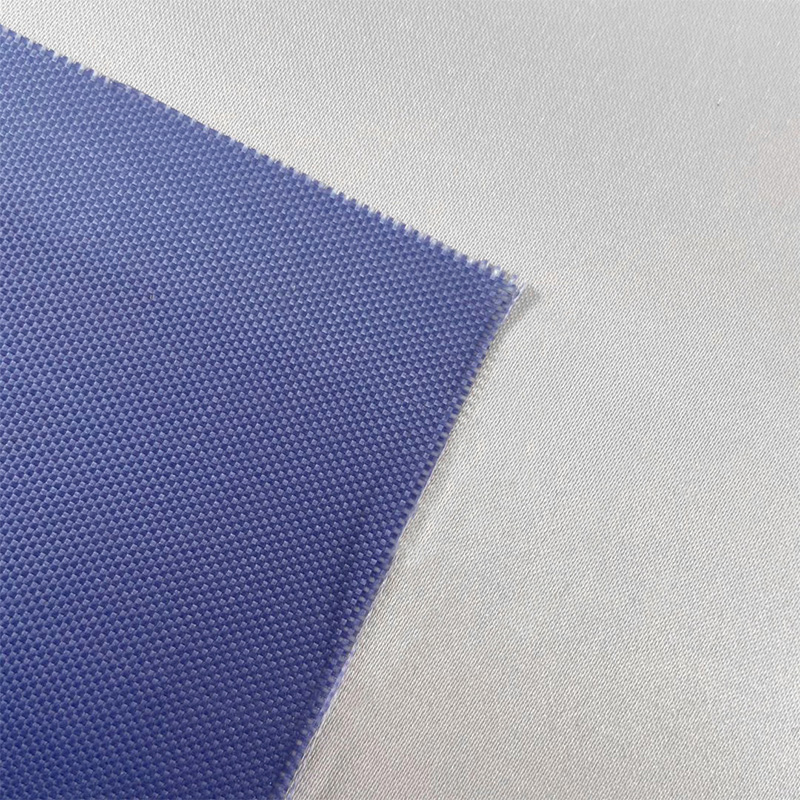

عملية الضغط: من خلال ضغط القماش غير المنسوج، يمكن تقليل الفجوات بين الألياف، ويمكن زيادة الكثافة، ويمكن تعزيز القوة. سطح القماش غير المنسوج المضغوط أكثر تجانسًا وله خصائص ميكانيكية أفضل.