1. تحضير المواد الخام

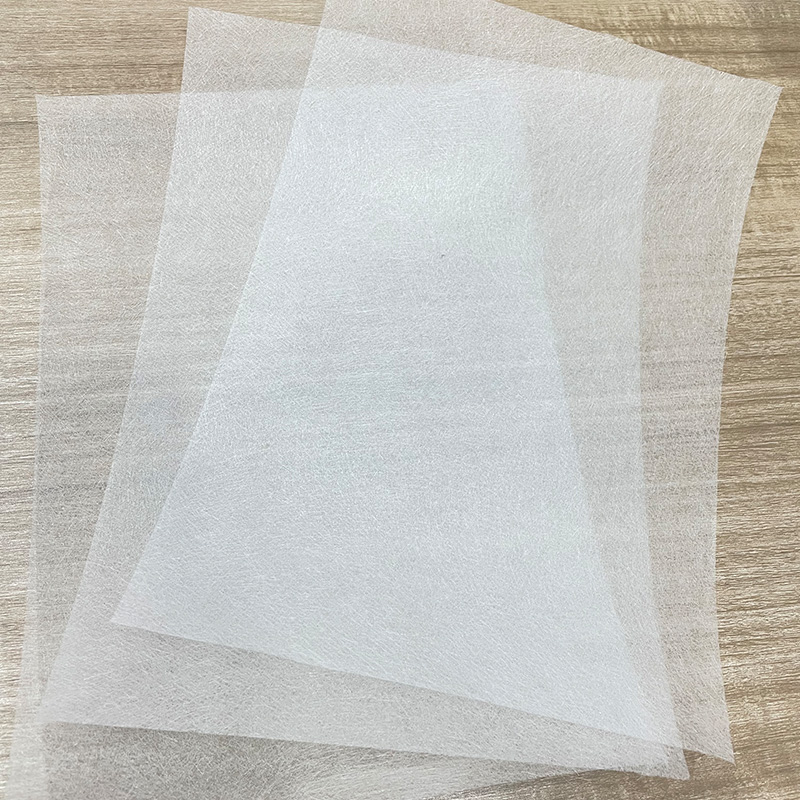

المواد الخام الرئيسية لل مواجهة الأنسجة المصنوعة من الألياف الزجاجية السوداء هي الألياف الزجاجية والراتنج. عادة ما تكون الألياف الزجاجية عبارة عن زجاج E أو زجاج C، والتي تتميز بخصائص القوة العالية، والمعامل العالي، ومقاومة التآكل، وما إلى ذلك. يتم استخدام الراتنج كمواد رابطة لربط الألياف الزجاجية معًا لتشكيل ورق وجه ذو خصائص محددة.

قبل الإنتاج، يجب معالجة الألياف الزجاجية مسبقًا، مثل إزالة الشحوم وإزالة الغبار، لضمان نقاء وتوحيد الألياف الزجاجية. في الوقت نفسه، يحتاج الراتينج أيضًا إلى الخلط والتحريك لضبط اللزوجة وسرعة المعالجة لتلبية متطلبات عملية الإنتاج.

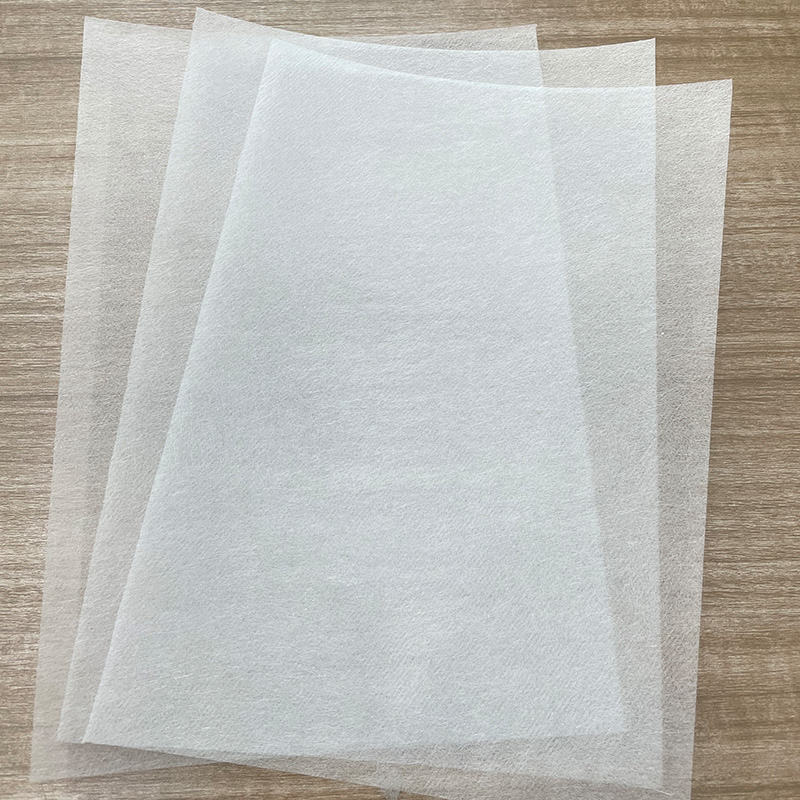

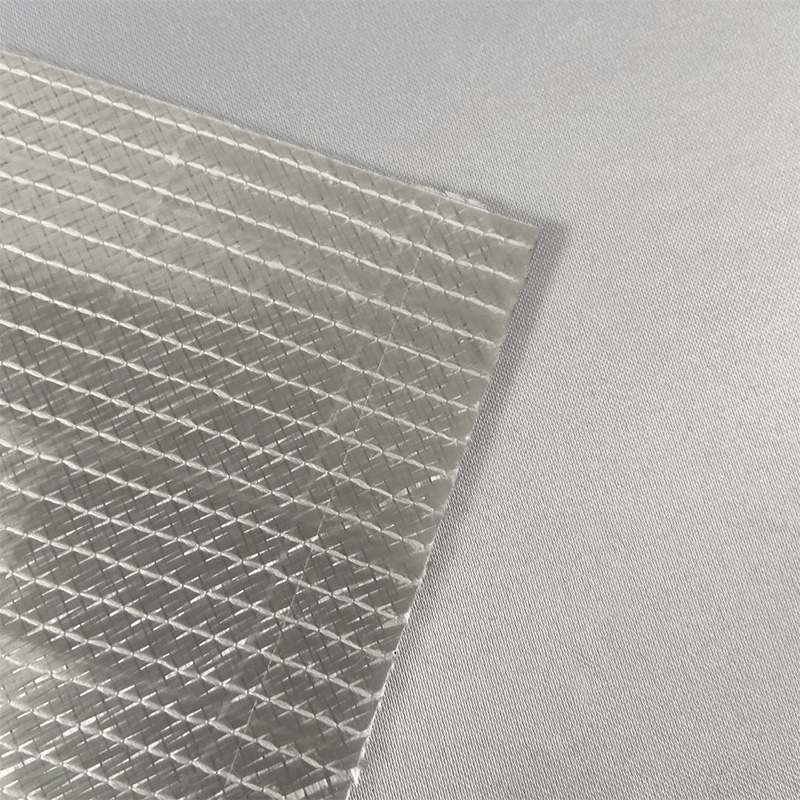

2. تشتت الألياف وترتيبها

يتم تغذية الألياف الزجاجية المعالجة إلى موزع الألياف، ويتم تشتيت الألياف الزجاجية إلى حزم ألياف موحدة بواسطة قرص تشتيت دوار عالي السرعة. بعد ذلك، يتم ترتيب حزم الألياف في شبكة ألياف منظمة من خلال جهاز ترتيب خاص. تعتبر هذه الخطوة ضرورية لتوحيد توزيع الألياف وأداء المنتج النهائي لواجهة الأنسجة المصنوعة من الألياف الزجاجية السوداء.

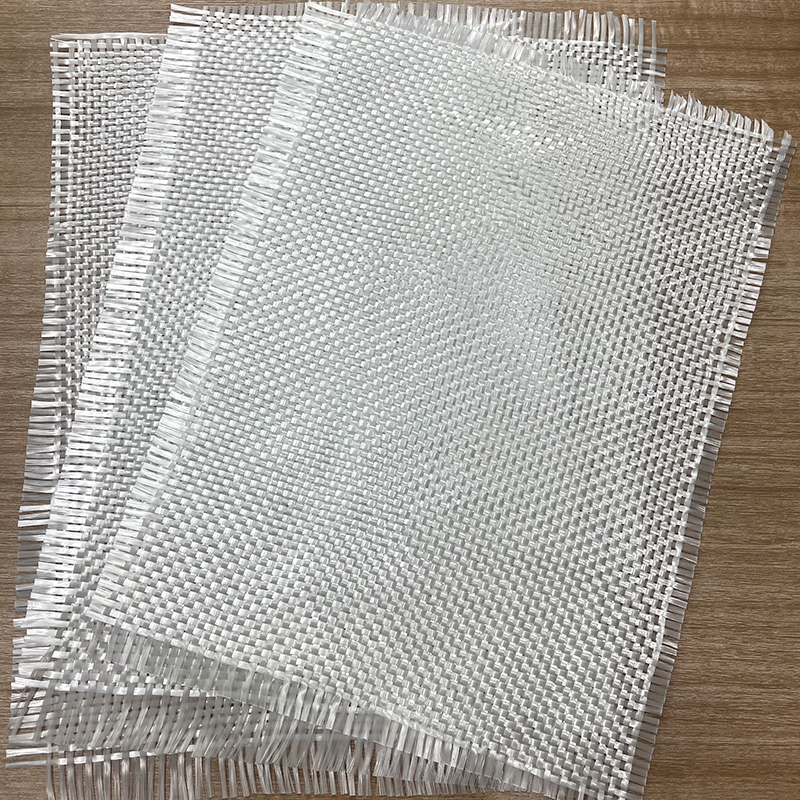

3. تشريب الراتنج وعلاجه

تدخل شبكة الألياف المرتبة إلى خزان تشريب الراتينج، ويتم اختراق الراتينج بالتساوي إلى شبكة الألياف عن طريق التشريب والبثق. يتم معالجة شبكة الألياف المشربة مسبقًا على الحزام الناقل، ويتم معالجة الراتينج مبدئيًا عن طريق التسخين والضغط لتشكيل منتج شبه نهائي بقوة معينة.

يجب التحكم بدقة في درجة الحرارة والضغط للمعالجة المسبقة للتأكد من أن درجة معالجة الراتنج وقوة شبكة الألياف تلبي المتطلبات. في الوقت نفسه، من الضروري أيضًا الانتباه لمنع تشوه وتجعد شبكة الألياف أثناء عملية المعالجة المسبقة.

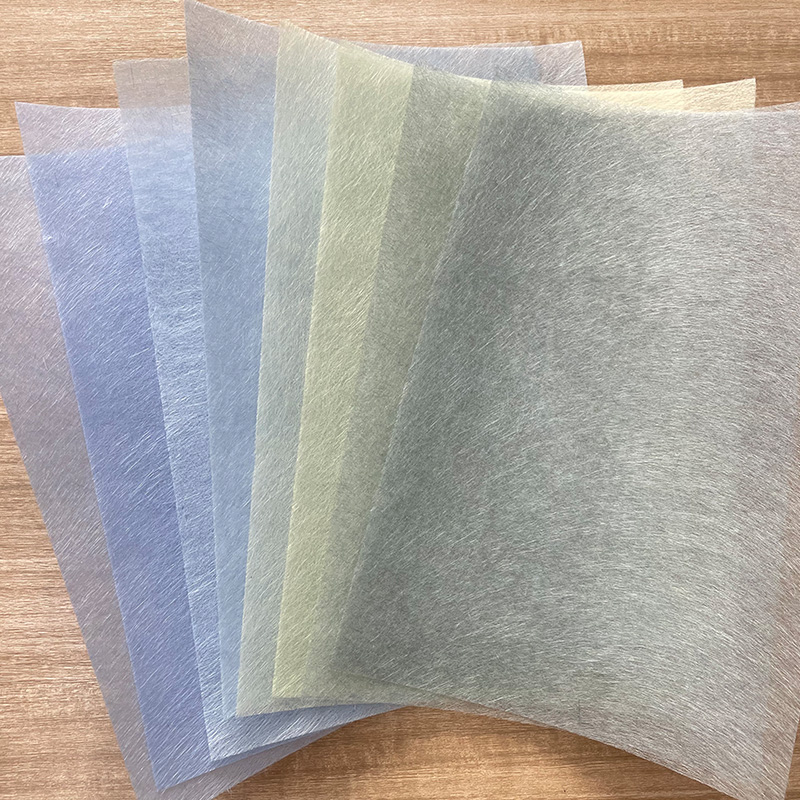

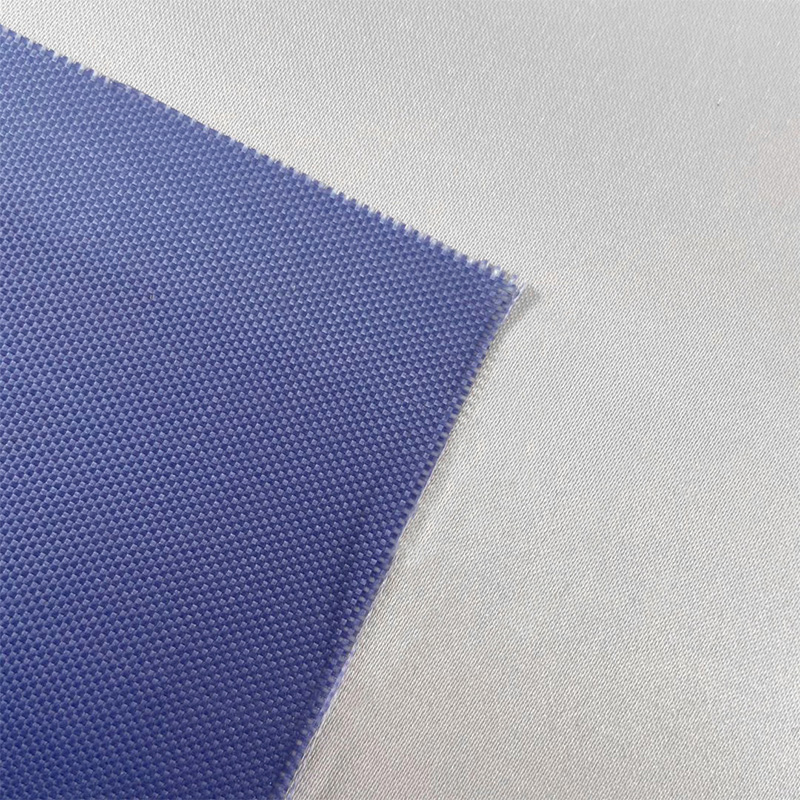

4. المعالجة السطحية والصباغة

المعالجة مسبقًا مواجهة الأنسجة المصنوعة من الألياف الزجاجية السوداء يدخل المنتج شبه النهائي في عملية معالجة السطح، وتتم إزالة النتوءات وعدم استواء السطح عن طريق الصنفرة والتلميع وما إلى ذلك لتحسين جودة سطح المنتج. بعد ذلك، وفقًا لاحتياجات العملاء، يتم صبغ المنتج شبه النهائي لإعطائه مظهرًا باللون الأسود أو أي لون آخر.

في عملية الصباغة، من الضروري اختيار أصباغ صديقة للبيئة ومقاومة للطقس، والتحكم الصارم في درجة حرارة الصباغة ووقتها لضمان تأثير الصباغة والأداء البيئي للمنتج.

5. قطع المنتج النهائي وتعبئته

يتم تقطيع المنتج شبه النهائي بعد الصباغة إلى المواصفات والأحجام المطلوبة بواسطة آلة القطع، ثم يتم إرساله إلى عملية التعبئة والتغليف. أثناء عملية التعبئة والتغليف يجب الحرص على منع الخدوش والتشوه وتلوث المنتج لضمان جودة المنتج ومظهره.

وفي الوقت نفسه، تحتاج مواد التعبئة والتغليف أيضًا إلى اختيار مواد صديقة للبيئة ومتينة، مثل الأفلام البلاستيكية والصناديق المموجة وما إلى ذلك، لحماية سلامة المنتج أثناء النقل والتخزين.

6. فحص الجودة والتسليم

قبل تعبئة المنتج النهائي، يجب فحص جودة المنتج، بما في ذلك جودة المظهر والخصائص الفيزيائية والكيميائية والجوانب الأخرى. من خلال الفحص، يمكن اكتشاف المشاكل في عملية الإنتاج وتصحيحها في الوقت المناسب للتأكد من أن جودة المنتج تلبي متطلبات العملاء.

بعد اجتياز فحص الجودة، يمكن شحن المنتج خارج المصنع للبيع. قبل مغادرة المصنع، يجب وضع علامة على المنتج وتسجيله حتى يتمكن العملاء من تتبع المعلومات ذات الصلة بالمنتج والاستعلام عنها.

7. معالجة حماية البيئة

خلال كامل مواجهة الأنسجة المصنوعة من الألياف الزجاجية السوداء عملية الإنتاج، وينبغي أيضا إيلاء الاهتمام لمعالجة حماية البيئة. على سبيل المثال، يجب معالجة مياه الصرف الصحي وغاز النفايات المتولدة أثناء المعالجة المسبقة للألياف الزجاجية قبل التصريف؛ يجب أيضًا جمع ومعالجة غاز النفايات الناتج أثناء تشريب الراتنج ومعالجته لمنع الإضرار بالبيئة وجسم الإنسان.

وفي الوقت نفسه، يجب أيضًا تصنيف النفايات الناتجة أثناء عملية الإنتاج ومعالجتها. على سبيل المثال، يمكن إعادة تدوير ألياف النفايات وراتنجات النفايات أو إسنادها إلى المنظمات المهنية لمعالجتها.