لباد جاف / لباد سميك من الألياف الزجاجية المورد

إن عملية الإنتاج الجاف للحصيرة المقطعة هي أولاً قطع المواد الخام إلى ألياف قصيرة من خلال شفرات دوارة عالية السرعة، ومن ثم دفع هذه الألياف القصيرة إلى الحزام الشبكي لتشكيل طبقة. بعد ذلك، من خلال الضغط والحرارة، يتم دمج الألياف معًا لتكوين لباد.

-

شعرت بخياطة الألياف الزجاجية 300 جرام

شاهد المزيد

شعرت بخياطة الألياف الزجاجية 300 جرام

شاهد المزيد

-

شعر محبوك بحافة خياطة من الألياف الزجاجية 450 جرام

شاهد المزيد

شعر محبوك بحافة خياطة من الألياف الزجاجية 450 جرام

شاهد المزيد

-

شعر عازل مخصص من الألياف الزجاجية 150 جم - 500 جم

شاهد المزيد

شعر عازل مخصص من الألياف الزجاجية 150 جم - 500 جم

شاهد المزيد

-

1200 جرام لباد مركب محبوك بدقة / قماش متعدد المحاور ± 45 درجة 0 درجة 90 درجة لطاقة الرياح

شاهد المزيد

1200 جرام لباد مركب محبوك بدقة / قماش متعدد المحاور ± 45 درجة 0 درجة 90 درجة لطاقة الرياح

شاهد المزيد

-

900 جرام من القماش المركب المحبوك الناعم متعدد المحاور لتوربينات الرياح

شاهد المزيد

900 جرام من القماش المركب المحبوك الناعم متعدد المحاور لتوربينات الرياح

شاهد المزيد

-

450 جرام لباد مركب محبوك ناعم أحادي الاتجاه من أجل قوة الرياح

شاهد المزيد

450 جرام لباد مركب محبوك ناعم أحادي الاتجاه من أجل قوة الرياح

شاهد المزيد

-

شعر مركب من نسيج شيفرون منسوج ناعم 1050 جرام

شاهد المزيد

شعر مركب من نسيج شيفرون منسوج ناعم 1050 جرام

شاهد المزيد

-

شعرت 860 جرام PP ساندويتش 380 + 180 + 300 خاص للسكك الحديدية عالية السرعة

شاهد المزيد

شعرت 860 جرام PP ساندويتش 380 + 180 + 300 خاص للسكك الحديدية عالية السرعة

شاهد المزيد

-

900 جرام مركب حياكة ناعم لباد متعدد المحاور ± 45 درجة قماش طاقة الرياح لأغراض خاصة

شاهد المزيد

900 جرام مركب حياكة ناعم لباد متعدد المحاور ± 45 درجة قماش طاقة الرياح لأغراض خاصة

شاهد المزيد

-

900 جرام من القماش المركب الناعم متعدد المحاور 0 درجة 90 درجة طاقة الرياح لأغراض خاصة

شاهد المزيد

900 جرام من القماش المركب الناعم متعدد المحاور 0 درجة 90 درجة طاقة الرياح لأغراض خاصة

شاهد المزيد

-

يخرج البحث والتطوير/التخصيص تمتلك الشركة "مركزين للبحث والتطوير Zeyusen" و"مركز تطوير المنتجات الجديدة" لإجراء بحث وتطوير خاص بناءً على الاحتياجات التي يقدمها العملاء. لقد تراكمت لدينا 7 سنوات من الخبرة في التصنيع في صناعة المواد، ويمثل العديد من الموظفين الفنيين والمهنيين في الشركة 10% من إجمالي عدد الموظفين. ، والاعتماد على مراكز البحث والتطوير المهنية والفرق الفنية، أنشأنا نظام بحث وتطوير فعال وموثوق يمكنه الاستجابة بسرعة لإنتاج وتسليم الاحتياجات المختلفة.

يخرج البحث والتطوير/التخصيص تمتلك الشركة "مركزين للبحث والتطوير Zeyusen" و"مركز تطوير المنتجات الجديدة" لإجراء بحث وتطوير خاص بناءً على الاحتياجات التي يقدمها العملاء. لقد تراكمت لدينا 7 سنوات من الخبرة في التصنيع في صناعة المواد، ويمثل العديد من الموظفين الفنيين والمهنيين في الشركة 10% من إجمالي عدد الموظفين. ، والاعتماد على مراكز البحث والتطوير المهنية والفرق الفنية، أنشأنا نظام بحث وتطوير فعال وموثوق يمكنه الاستجابة بسرعة لإنتاج وتسليم الاحتياجات المختلفة.

-

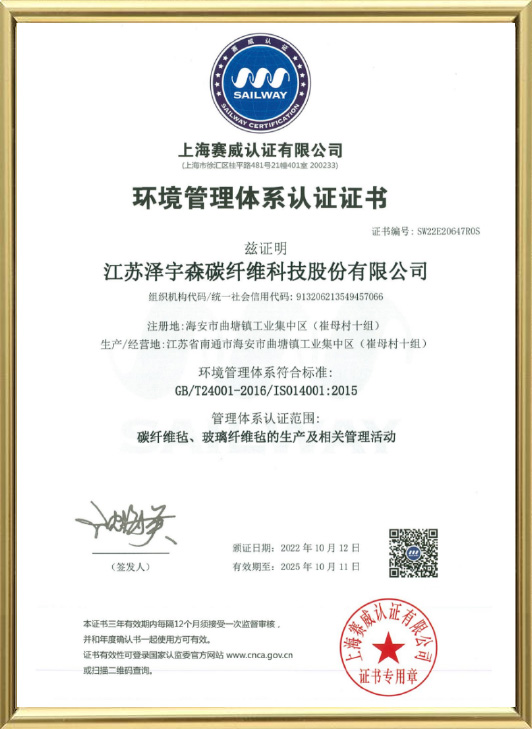

يخرج رقابة جودة لدينا مجموعة كاملة من معدات الاختبار وموظفي قسم الجودة المدربين بشكل احترافي في المصنع لتصحيح أخطاء المنتجات واختبارها بشكل مستقل أثناء عملية الإنتاج. تتوافق جميع المنتجات بشكل صارم مع نظام إدارة الجودة ISO9001 ونظام إدارة البيئة ISO14001 ونظام إدارة الصحة والسلامة المهنية ISO45001. طلب تنظيم الإنتاج.

يخرج رقابة جودة لدينا مجموعة كاملة من معدات الاختبار وموظفي قسم الجودة المدربين بشكل احترافي في المصنع لتصحيح أخطاء المنتجات واختبارها بشكل مستقل أثناء عملية الإنتاج. تتوافق جميع المنتجات بشكل صارم مع نظام إدارة الجودة ISO9001 ونظام إدارة البيئة ISO14001 ونظام إدارة الصحة والسلامة المهنية ISO45001. طلب تنظيم الإنتاج.

-

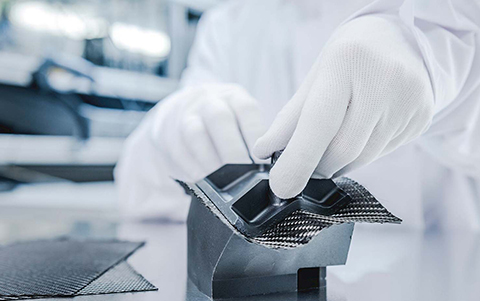

يخرج الموثوقية والتنويع فئات منتجاتنا غنية، بما في ذلك لباد ألياف الكربون، وسلسلة لباد الألياف الزجاجية، ولباد الألياف الزجاجية الرقيقة، وساندويتش الألياف الزجاجية، ونسيج الألياف الزجاجية اللباد، وخيوط ألياف الكربون، وقماش ألياف الكربون، وما إلى ذلك. نحن نستخدم الطريقة الرطبة، والطريقة الجافة، والنسيج وغيرها من المنتجات لضمان عمليات قولبة جديدة موثوقة ومتنوعة ومتعددة، وما إلى ذلك، تتمتع المنتجات بمزايا كبيرة مثل الأداء الموثوق والتطبيق الواسع. يمكنهم تلبية احتياجات العملاء لأنواع مختلفة من تطبيقات الألياف الزجاجية وألياف الكربون ويتم استقبالهم بشكل جيد في السوق.

يخرج الموثوقية والتنويع فئات منتجاتنا غنية، بما في ذلك لباد ألياف الكربون، وسلسلة لباد الألياف الزجاجية، ولباد الألياف الزجاجية الرقيقة، وساندويتش الألياف الزجاجية، ونسيج الألياف الزجاجية اللباد، وخيوط ألياف الكربون، وقماش ألياف الكربون، وما إلى ذلك. نحن نستخدم الطريقة الرطبة، والطريقة الجافة، والنسيج وغيرها من المنتجات لضمان عمليات قولبة جديدة موثوقة ومتنوعة ومتعددة، وما إلى ذلك، تتمتع المنتجات بمزايا كبيرة مثل الأداء الموثوق والتطبيق الواسع. يمكنهم تلبية احتياجات العملاء لأنواع مختلفة من تطبيقات الألياف الزجاجية وألياف الكربون ويتم استقبالهم بشكل جيد في السوق.

-

يخرج خدمة استشارية نحن نقدم مهندسين قسم فني منتظم لتعلم وتدريب عمليات التشكيل المختلفة. بالإضافة إلى ذلك، نحن قادرون على تزويد العملاء بخدمات الاستشارات والحلول المتعلقة بالعمليات.

يخرج خدمة استشارية نحن نقدم مهندسين قسم فني منتظم لتعلم وتدريب عمليات التشكيل المختلفة. بالإضافة إلى ذلك، نحن قادرون على تزويد العملاء بخدمات الاستشارات والحلول المتعلقة بالعمليات.

-

يخرج توصيل سريع نحن في موقع جغرافي، نحن على بعد 240 كيلومترًا من ميناء شنغهاي، والتصدير مريح للغاية.

يخرج توصيل سريع نحن في موقع جغرافي، نحن على بعد 240 كيلومترًا من ميناء شنغهاي، والتصدير مريح للغاية.

-

البحث والتطوير/التخصيص تمتلك الشركة "مركزين للبحث والتطوير Zeyusen" و"مركز تطوير المنتجات الجديدة" لإجراء بحث وتطوير خاص بناءً على الاحتياجات التي يقدمها العملاء. لقد تراكمت لدينا 7 سنوات من الخبرة في التصنيع في صناعة المواد، ويمثل العديد من الموظفين الفنيين والمهنيين في الشركة 10% من إجمالي عدد الموظفين. ، والاعتماد على مراكز البحث والتطوير المهنية والفرق الفنية، أنشأنا نظام بحث وتطوير فعال وموثوق يمكنه الاستجابة بسرعة لإنتاج وتسليم الاحتياجات المختلفة.

البحث والتطوير/التخصيص تمتلك الشركة "مركزين للبحث والتطوير Zeyusen" و"مركز تطوير المنتجات الجديدة" لإجراء بحث وتطوير خاص بناءً على الاحتياجات التي يقدمها العملاء. لقد تراكمت لدينا 7 سنوات من الخبرة في التصنيع في صناعة المواد، ويمثل العديد من الموظفين الفنيين والمهنيين في الشركة 10% من إجمالي عدد الموظفين. ، والاعتماد على مراكز البحث والتطوير المهنية والفرق الفنية، أنشأنا نظام بحث وتطوير فعال وموثوق يمكنه الاستجابة بسرعة لإنتاج وتسليم الاحتياجات المختلفة.

-

رقابة جودة لدينا مجموعة كاملة من معدات الاختبار وموظفي قسم الجودة المدربين بشكل احترافي في المصنع لتصحيح أخطاء المنتجات واختبارها بشكل مستقل أثناء عملية الإنتاج. تتوافق جميع المنتجات بشكل صارم مع نظام إدارة الجودة ISO9001 ونظام إدارة البيئة ISO14001 ونظام إدارة الصحة والسلامة المهنية ISO45001. طلب تنظيم الإنتاج.

رقابة جودة لدينا مجموعة كاملة من معدات الاختبار وموظفي قسم الجودة المدربين بشكل احترافي في المصنع لتصحيح أخطاء المنتجات واختبارها بشكل مستقل أثناء عملية الإنتاج. تتوافق جميع المنتجات بشكل صارم مع نظام إدارة الجودة ISO9001 ونظام إدارة البيئة ISO14001 ونظام إدارة الصحة والسلامة المهنية ISO45001. طلب تنظيم الإنتاج.

-

الموثوقية والتنويع فئات منتجاتنا غنية، بما في ذلك لباد ألياف الكربون، وسلسلة لباد الألياف الزجاجية، ولباد الألياف الزجاجية الرقيقة، وساندويتش الألياف الزجاجية، ونسيج الألياف الزجاجية اللباد، وخيوط ألياف الكربون، وقماش ألياف الكربون، وما إلى ذلك. نحن نستخدم الطريقة الرطبة، والطريقة الجافة، والنسيج وغيرها من المنتجات لضمان عمليات قولبة جديدة موثوقة ومتنوعة ومتعددة، وما إلى ذلك، تتمتع المنتجات بمزايا كبيرة مثل الأداء الموثوق والتطبيق الواسع. يمكنهم تلبية احتياجات العملاء لأنواع مختلفة من تطبيقات الألياف الزجاجية وألياف الكربون ويتم استقبالهم بشكل جيد في السوق.

الموثوقية والتنويع فئات منتجاتنا غنية، بما في ذلك لباد ألياف الكربون، وسلسلة لباد الألياف الزجاجية، ولباد الألياف الزجاجية الرقيقة، وساندويتش الألياف الزجاجية، ونسيج الألياف الزجاجية اللباد، وخيوط ألياف الكربون، وقماش ألياف الكربون، وما إلى ذلك. نحن نستخدم الطريقة الرطبة، والطريقة الجافة، والنسيج وغيرها من المنتجات لضمان عمليات قولبة جديدة موثوقة ومتنوعة ومتعددة، وما إلى ذلك، تتمتع المنتجات بمزايا كبيرة مثل الأداء الموثوق والتطبيق الواسع. يمكنهم تلبية احتياجات العملاء لأنواع مختلفة من تطبيقات الألياف الزجاجية وألياف الكربون ويتم استقبالهم بشكل جيد في السوق.

-

خدمة استشارية نحن نقدم مهندسين قسم فني منتظم لتعلم وتدريب عمليات التشكيل المختلفة. بالإضافة إلى ذلك، نحن قادرون على تزويد العملاء بخدمات الاستشارات والحلول المتعلقة بالعمليات.

خدمة استشارية نحن نقدم مهندسين قسم فني منتظم لتعلم وتدريب عمليات التشكيل المختلفة. بالإضافة إلى ذلك، نحن قادرون على تزويد العملاء بخدمات الاستشارات والحلول المتعلقة بالعمليات.

-

توصيل سريع نحن في موقع جغرافي، نحن على بعد 240 كيلومترًا من ميناء شنغهاي، والتصدير مريح للغاية.

توصيل سريع نحن في موقع جغرافي، نحن على بعد 240 كيلومترًا من ميناء شنغهاي، والتصدير مريح للغاية.

-

ما مدى متانة قماش ألياف الكربون في الظروف القاسية؟

مقدمة قماش من ألياف الكربون أصبحت بسرعة واحدة من المواد المرغوبة في مختلف الصناعات بسبب خصائصها الفريدة. فهو ...

اقرأ أكثر -

كيف تختار حصيرة الألياف الزجاجية المناسبة لمشروعك؟

عند العمل في مشروع يتطلب مواد قوية ومتينة ومقاومة للحرارة، يجب اختيار المادة المناسبة حصيرة من الألياف الزجاجية أمر بالغ ال...

اقرأ أكثر -

الوظائف الرئيسية لحجاب تسطيح الألياف الزجاجية في المواد المركبة

في السنوات الأخيرة، اكتسبت المواد المركبة قوة جذب كبيرة عبر مجموعة واسعة من الصناعات بسبب نسبة القوة إلى الوزن الرائعة والمتانة وتعدد الا...

اقرأ أكثر -

حبلا مفرومة مقابل خيوط مستمرة: شرح أنواع حصائر الألياف الزجاجية

حصيرة من الألياف الزجاجية تعد العناصر الأساسية في العديد من الصناعات، حيث تعمل كمكونات مهمة في التطبيقات التي تتراوح من البن...

اقرأ أكثر -

حجاب الألياف الزجاجية مقابل حصيرة الألياف الزجاجية: ما الفرق؟

في التصنيع المركب، ومواد البناء، وأنظمة العزل الصناعية، تلعب التعزيزات القائمة على الألياف الزجاجية دورًا حاسمًا في تحديد جودة السطح والم...

اقرأ أكثر

ما هي التقنيات والعمليات الشائعة المستخدمة في إنتاج اللباد الجاف؟

عند تصنيع اللباد الجاف، تتضمن التقنيات والإجراءات الشائعة ما يلي:

1. **عملية الوضع الجاف**: تستخدم عملية إنتاج اللباد الجاف بشكل خاص توليد التشكيل الجاف. في هذا الأسلوب، يتم نشر الألياف على السطح باستخدام تدفق الهواء أو الضغط الميكانيكي، ثم يتم ضغطها وتسخينها لتكوين شكل موحد يشبه اللباد.

2. **خلط الألياف ومعالجتها مسبقًا**: قبل تصنيع اللباد الجاف، عادةً ما تحتاج الألياف إلى مزجها ومعالجتها مسبقًا لضمان تشتتها واتجاهها بشكل مناسب. يمكن أن يتضمن ذلك أيضًا خطوات إنشاء أو تنظيف أو مزج أو تقوية أو معالجة مختلفة للألياف للوصول إلى خصائص وخصائص الألياف المفضلة.

3. **طبقات الويب**: يتم ترتيب الألياف عادةً بطريقة متعددة الطبقات لتكوين البنية الأولية للباد الجاف. يمكن الانتهاء من ذلك عن طريق نشر الألياف بشكل مستمر أو متقطع في جميع أنحاء الطائرة بواسطة الآلات أو تدفق الهواء، ثم تكديس الطبقات.

4. **الضغط والتسخين**: بمجرد تنظيم الألياف على البنية المطلوبة، يتم ضغطها وتسخينها بشكل طبيعي. وهذا يسهل ربط الألياف معًا، مما يزيد من قوة وثبات اللباد. يتم الضغط عادةً بمساعدة بكرات الضغط أو آلات النقش، بينما يمكن إجراء التسخين من خلال الهواء الساخن أو الضغط الساخن.

5. ** مرحلة ما بعد المعالجة والمعالجة **: بعد تصنيع اللباد الجاف، قد تكون هناك حاجة إلى خطوات المعالجة والمعالجة لتحقيق متطلبات المنتج الفريدة. قد يشمل ذلك أيضًا التقطيع أو الطلاء أو الحرارة العاجلة أو النقش أو التثقيب أو الصباغة أو غيرها من العلاجات المخصصة.

ما هي المعلمات الأساسية في تخطيط المنتج وتقنية الإنتاج للألياف الزجاجية السميكة؟

فيما يلي بعض المعلمات الأساسية خلال تصميم المنتج وإجراءات التصنيع الخاصة بالألياف الزجاجية السميكة:

1. **نوع الألياف وطولها**: يعد اختيار أفضل نوع ومدة من الألياف الزجاجية أمرًا ضروريًا للأداء العام للمنتج النهائي. توفر الألياف الطويلة طاقة ومتانة أفضل، في حين أن أنواع الألياف غير العادية يمكن أن يكون لها تأثير على نعومة اللباد وكثافته ومقاومته للمواد الكيميائية.

2. **كثافة الألياف**: تحدد كثافة الألياف سمك اللباد وجودته. يمكن أن يؤثر ضبط كثافة الألياف على النعومة والصلابة وأداء العزل الحراري والمنازل الصوتية للباد.

3. **محتوى الراتنج ونوعه**: يستخدم الراتنج لمعالجة الألياف الزجاجية وتقديم الدعم الهيكلي والتعزيز. تؤثر كمية ونوعية الراتنج على قوة اللباد ومقاومته للحرارة ومقاومة التآكل ونعومته.

4. **ظروف الضغط والتسخين**: أثناء طريقة التصنيع، تعتبر ظروف الضغط والتسخين مهمة لتشكيل شكل لباد موحد وقوي. يضمن الضغط المناسب ودرجة الحرارة والوقت الأداء اللطيف والشامل للباد.

5. **عملية ما بعد المعالجة**: أساليب ما بعد المعالجة التي تشمل التقطيع والطلاء والضغط الدافئ والنقش وما إلى ذلك. تعتبر أيضًا ضرورية للأداء العام ومظهر المنتجات المصممة خصيصًا.

6. **الحجم والشكل**: يعد تحديد حجم وشكل اللباد السميك المصنوع من الألياف الزجاجية أحد اعتبارات التصميم الأساسية التي تعتمد تمامًا على احتياجات المرافق. يتضمن ذلك تغييرات في السُمك والعرض والطول وما إلى ذلك.

7. **الصداقة البيئية**: بالنظر إلى اتجاه حماية البيئة والتنمية المستدامة، تعد العناصر التي تتكون من اختيار المواد الكيميائية واستهلاك الطاقة والتخلص من النفايات طوال مدة عملية الإنتاج من المعالم الحيوية أيضًا.