كيف يعزز علاج الأكسدة أداء الترابط للألياف؟

باعتبارها الخطوة الأولى للمعالجة ، فإن معالجة الأكسدة لها الهدف الأساسي المتمثل في إدخال مجموعات وظيفية تحتوي على الأكسجين على سطح الألياف بوسائل محددة ، وبالتالي تعزيز أداء الترابط للألياف مع مواد أخرى. في التشغيل الفعلي ، يعتمد علاج الأكسدة بشكل أساسي طريقتين: أكسدة طور الغاز وأكسدة الطور السائل.

تهدف أكسدة مرحلة الغاز إلى وضع سلائف ألياف الكربون في بيئة محددة تحتوي على غازات مؤكسدة مثل الأكسجين والأوزون. في ظل ظروف درجة الحرارة والضغط المحددة ، تتفاعل جزيئات الغاز المؤكسدة كيميائيًا مع ذرات الكربون على سطح الألياف. مع استمرار التفاعل ، تتشكل مجموعات وظيفية تحتوي على الأكسجين مثل الهيدروكسيل والكربوكسيل والكربونيل تدريجياً على سطح الألياف. يشبه ظهور هذه المجموعات الوظيفية إضافة العديد من "نقاط الاتصال" على سطح الألياف ، وتغيير الخواص الكيميائية والبنية الفيزيائية لسطح الألياف.

يستخدم أكسدة الطور السائل محاليل مؤكسدة قوية مثل حمض النيتريك وحمض الكبريتيك. بعد أن يتم غمر السلائف في المحلول ، يتصل المؤكسد القوي في المحلول بسرعة ويتفاعل مع سطح الألياف ، والذي يعزز أيضًا توليد المجموعات الوظيفية المحتوية على الأكسجين. بالمقارنة مع أكسدة طور الغاز ، يمكن أن يتحكم أكسدة الطور السائل بدقة أكبر في درجة الأكسدة ، ويمكن تعديل تركيز المحلول ووقت المعالجة وفقًا للاحتياجات الفعلية. ومع ذلك ، يجب التحكم في هذه العوامل بشكل صارم أثناء التشغيل ، لأنه إذا تم التعامل معها بشكل غير صحيح ، فقد يتسبب الأكسدة المفرطة في التضر بالهيكل الداخلي للألياف ويؤثر على الأداء الكلي للألياف.

متى خيوط ألياف الكربون المفرومة تتفاقم مع مواد أخرى ، تلعب المجموعات الوظيفية المحتوية على الأكسجين على السطح دورًا مهمًا. أخذ مصفوفة البوليمر على سبيل المثال ، يمكن لمجموعات الكربوكسيل على سطح الألياف أن يتفاعل كيميائيًا مع مجموعات الهيدروكسيل في البوليمر لتشكيل رابطة كيميائية قوية ، وتحقيق العلاقة الكيميائية بين الألياف والبوليمر. بالإضافة إلى ذلك ، يمكن أيضًا دمج المجموعات الوظيفية المحتوية على الأكسجين بشكل وثيق مع مادة المصفوفة من خلال الامتزاز المادي. يمكّن أداء الترابط المحسن هذا الألياف والمصفوفة من العمل معًا عندما تتعرض للقوة وتحمل القوة الخارجية بشكل مشترك ، وتجنب حدوث ظهور الواجهة بشكل فعال وتحسين الأداء الكلي للمواد المركبة. في تصنيع أجزاء السيارات ، يمكن للأجزاء البلاستيكية المفرومة من ألياف الكربون المؤكسدة أن تتفكك بشكل أفضل من قوة التأثير وتعزيز أداء السلامة للسيارة عندما تواجه السيارة تصادمًا.

كيف يحسن علاج الكربونات قوة الألياف والمعامل؟

تعتبر الكربنة خطوة أساسية في علاج سلائف ألياف الكربون في درجات حرارة عالية. الغرض الرئيسي منه هو إزالة العناصر غير الكربونية من الألياف وزيادة محتوى الكربون بشكل كبير ، وبالتالي تحسين قوة ومعامل الألياف بشكل كبير. يتم تنفيذ هذه العملية في فرن درجة حرارة عالية محمية بواسطة الغاز الخامل. مع زيادة درجة الحرارة تدريجياً ، تحدث سلسلة من التغييرات الفيزيائية والكيميائية المعقدة والحرجة داخل الألياف.

عادة ما تنقسم عملية الكربنة إلى مراحل متعددة. في المرحلة الأولية ، تبدأ معظم العناصر غير الكربونية في السلائف ، مثل الهيدروجين ، الأكسجين ، النيتروجين ، وما إلى ذلك ، في التحلل والهروب في شكل الغاز. مع استمرار الانفصال عن العناصر غير الكربونية ، يتغير التركيب الكيميائي للألياف بشكل كبير. عند دخول المرحلة المتوسطة ، تبدأ ذرات الكربون داخل الألياف في إعادة ترتيبها وتجمعها لتشكيل روابط كربون أكثر ثباتًا ، وتستمر كثافة الألياف في الزيادة. في المرحلة النهائية ، في ظل الإجراء المستمر لدرجة الحرارة المرتفعة ، يكون ترتيب ذرات الكربون أكثر ترتيبًا ، ويصبح هيكل الألياف أكثر كثافة ، وتحسن قوته ومعاملته بشكل كبير.

خلال عملية الكربنة ، مع إزالة العناصر غير الكربونية ، يتم إعادة بناء بنية أكثر إحكاما وثباتًا بين ذرات الكربون. هذا التغيير الهيكلي يقلل من العيوب الداخلية للألياف ويزيد من الكثافة ، مما يمنح الألياف قوة ومعامل أعلى. تعني القوة الأعلى أن الألياف يمكن أن تصمد أمام توتر أكبر دون كسر ، والمعامل الأعلى يعني أن الألياف لديها قدرة أقوى على مقاومة التشوه عند تعريضها للقوة. في مجال الفضاء الجوي ، يمكن للمكونات الهيكلية للطائرات المصنوعة من خيوط مقطوعة من ألياف الكربون المفرومة المكبوكية مقاومة الضغوط الضخمة الناتجة عن الطائرة خلال الطيران عالي السرعة وبيئات معقدة ، مما يضمن استقرار وسلامة بنية الطائرة ، مع المساعدة أيضًا في تحقيق تصميم خفيف للبطاقة وخفض تكاليف الطيران.

كيف تعمل الجرافيت على تحسين الموصلية الألياف والاستقرار الحراري؟

يعتبر الجرافيت خطوة مهمة لزيادة تحسين أداء خيوط ألياف الكربون المفرومة. يمكن أن يجعل التركيب البلوري للألياف أكثر انتظامًا ، مما يؤدي إلى تحسين الموصلية والاستقرار الحراري للألياف. يتم إجراء عملية المعالجة هذه في درجة حرارة أعلى من علاج الكربنة. في ظل العمل القوي لدرجة الحرارة المرتفعة ، تحصل ذرات الكربون داخل الألياف على طاقة كافية للبدء في اختراق قيود الهيكل الأصلي ، وتخضع لحركة عنيفة وإعادة ترتيبها.

من أجل تعزيز تحويل ذرات الكربون إلى بنية بلورية الجرافيت ، تتم إضافة محفزات محددة ، مثل الأملاح المعدنية ، في بعض الأحيان أثناء عملية المعالجة. يمكن للمحفزات أن تقلل من طاقة التنشيط المطلوبة لإعادة ترتيب ذرات الكربون ، وتسريع عملية الجرافيت ، وتساعد في تشكيل بنية شعرية سداسية أكثر انتظامًا. أثناء عملية الجرافيت ، أصبحت ذرات الكربون المرتبة بشكل غير منتظم تدريجياً ، وأخيراً تشكل بنية شعرية سداسية مرتبة للغاية.

هذا الهيكل البلوري العادي له تأثير مهم على أداء الألياف. من حيث الموصلية ، بسبب مسار توصيل الإلكترون الجيد ، يمكن للإلكترونات أن تتحرك بسلاسة أكثر داخل الألياف ، وبالتالي تحسين توصيل الألياف بشكل كبير. في مجال تصنيع المعدات الإلكترونية ، يمكن استخدام هذا الخيوط المفرومة من ألياف الكربون الموصلة لتصنيع لوحات دوائر عالية الأداء وأقطاب بطارية ومكونات أخرى لتحسين أداء المعدات الإلكترونية. من حيث الاستقرار الحراري ، فإن التركيب البلوري العادي يجعل الترابط بين ذرات الكربون أكثر إحكاما ومنظمة. في بيئة درجات الحرارة العالية ، يمكن للألياف الحفاظ على سلامتها الهيكلية بشكل أفضل وتقاوم التشوه الحراري بشكل فعال والتحلل الحراري. في الحقول الصناعية ذات درجة الحرارة العالية ، مثل المعادن والسيراميك وغيرها من الصناعات ، يمكن استخدام خيوط مقطوعة من ألياف الكربون المفرومة كمواد مقاومة للدرجات الحرارة العالية ، وتعمل بشكل ثابت لفترة طويلة في بيئة عالية الحرارة ، مما يوفر ضمانات موثوقة للإنتاج الصناعي ذي الصلة .

ك yi ف at ح yn أ da ء خ خ ط ط أ yaliath al ك rhbon chlm ف rom ة mn خ lalh chalmual جة؟

التشاور حول المنتج

عرض ساخن

منتوجات جديدة

-

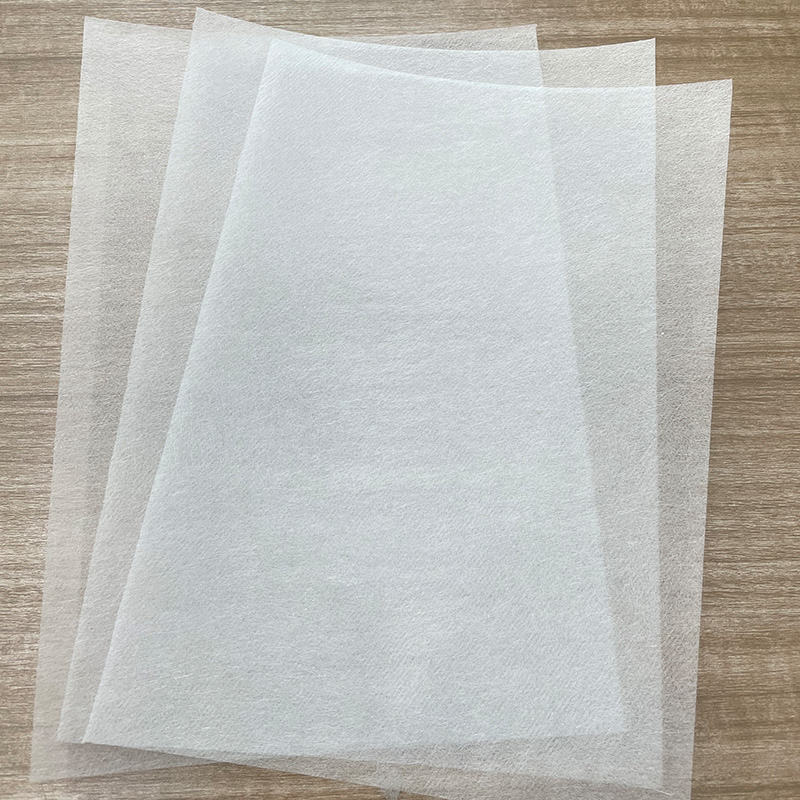

حصيرة تغطية الجدار من الألياف الزجاجية

عرض المزيد

حصيرة تغطية الجدار من الألياف الزجاجية

عرض المزيد

-

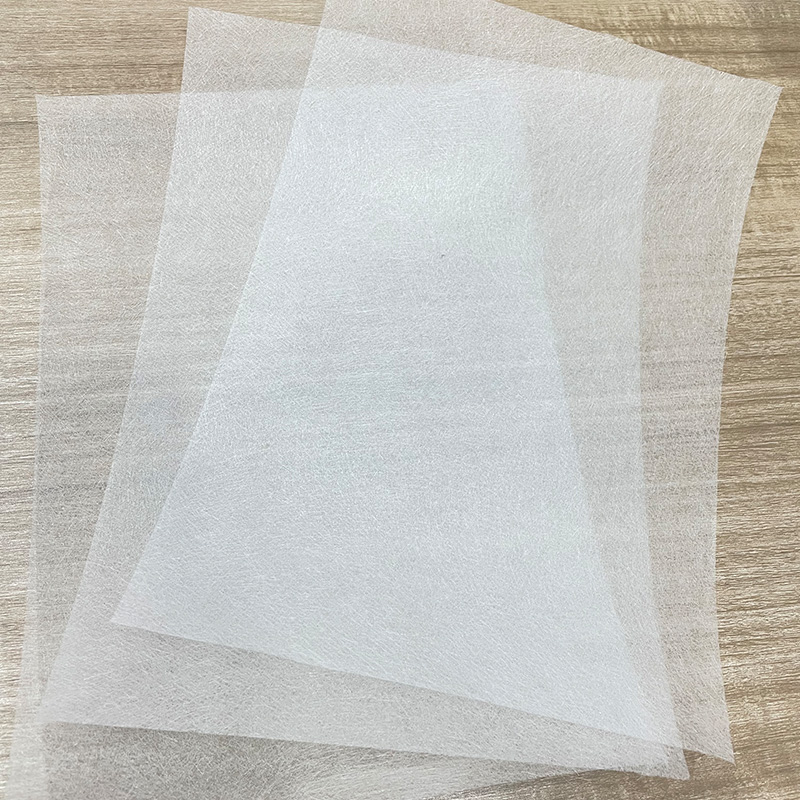

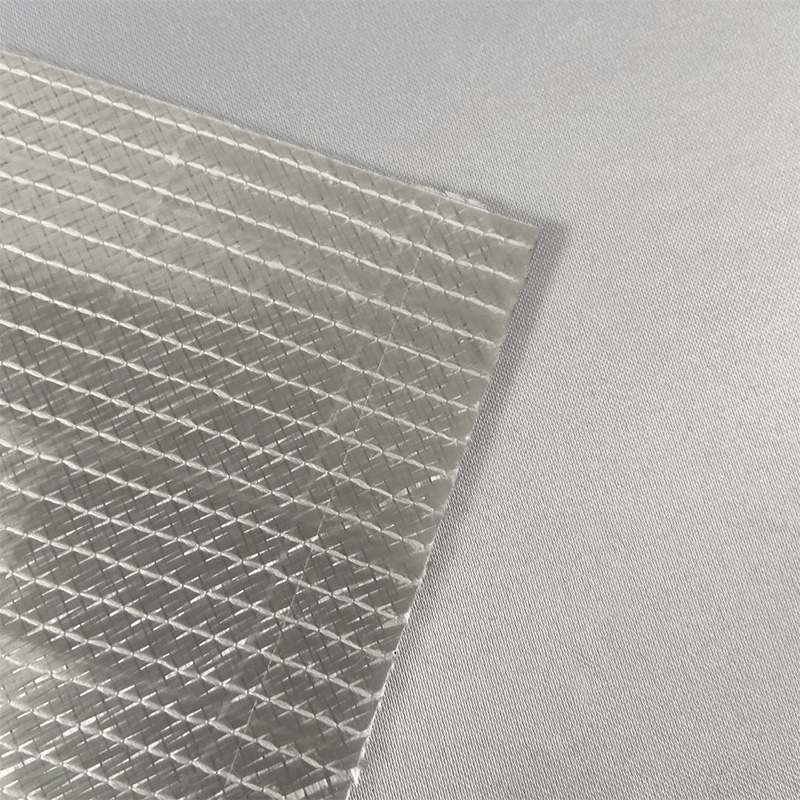

سطح من الألياف الزجاجية البيضاء، نوع التغليف: رول

عرض المزيد

سطح من الألياف الزجاجية البيضاء، نوع التغليف: رول

عرض المزيد

-

حصيرة مناديل الألياف الزجاجية للتسقيف

عرض المزيد

حصيرة مناديل الألياف الزجاجية للتسقيف

عرض المزيد

-

مواجهة الأنسجة المصنوعة من الألياف الزجاجية السوداء

عرض المزيد

مواجهة الأنسجة المصنوعة من الألياف الزجاجية السوداء

عرض المزيد

-

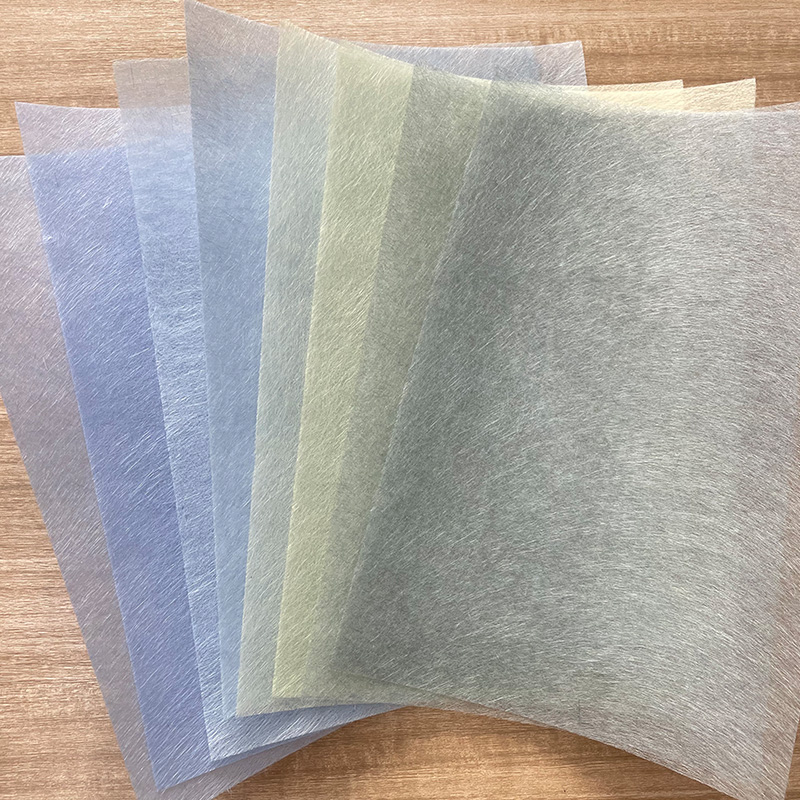

ألوان مخصصة لحصيرة مواجهة أنسجة الألياف الزجاجية

عرض المزيد

ألوان مخصصة لحصيرة مواجهة أنسجة الألياف الزجاجية

عرض المزيد

-

الألياف الزجاجية للمنخل الجزيئي الزيوليت الدوار

عرض المزيد

الألياف الزجاجية للمنخل الجزيئي الزيوليت الدوار

عرض المزيد

-

حصيرة الألياف الزجاجية لتغليف الأنابيب / حصيرة الألياف الزجاجية لتغليف الأنابيب

عرض المزيد

حصيرة الألياف الزجاجية لتغليف الأنابيب / حصيرة الألياف الزجاجية لتغليف الأنابيب

عرض المزيد

-

فاصل الألياف الزجاجية للبطارية

عرض المزيد

فاصل الألياف الزجاجية للبطارية

عرض المزيد

-

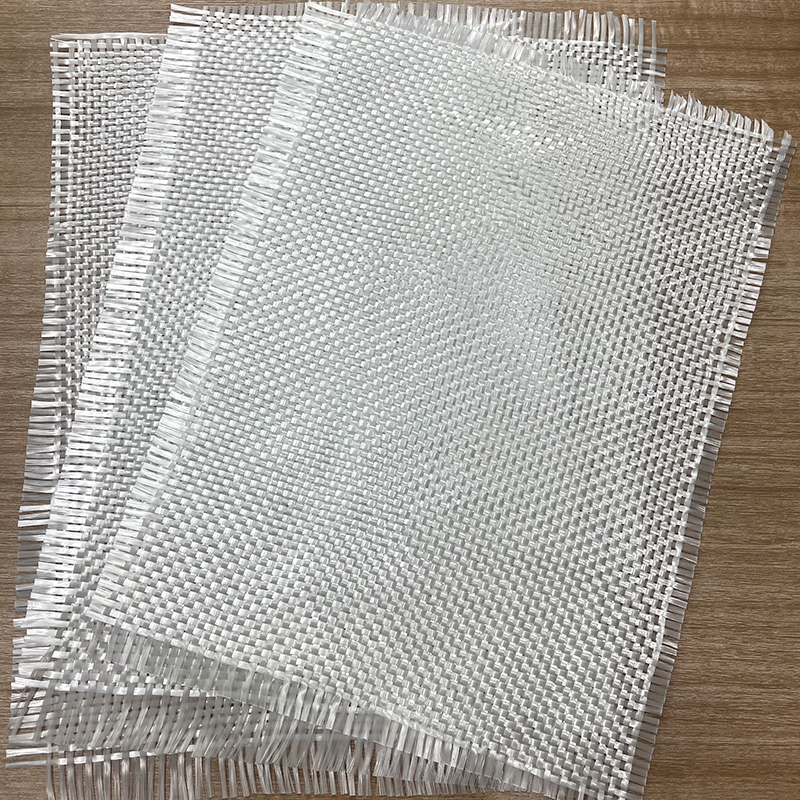

يمكن تعيين 200 جرام / 400 جرام / 600 جرام من قماش الألياف الزجاجية / جراماج من قماش الألياف الزجاجية

عرض المزيد

يمكن تعيين 200 جرام / 400 جرام / 600 جرام من قماش الألياف الزجاجية / جراماج من قماش الألياف الزجاجية

عرض المزيد

-

300 جرام قماش متعدد المحاور ± 45 درجة / غطاء صومعة توربينات الرياح / قماش متعدد المحاور خالٍ من القلويات من الدرجة الأولى

عرض المزيد

300 جرام قماش متعدد المحاور ± 45 درجة / غطاء صومعة توربينات الرياح / قماش متعدد المحاور خالٍ من القلويات من الدرجة الأولى

عرض المزيد

-

275 جرام قماش من الألياف الزجاجية أحادي الاتجاه

عرض المزيد

275 جرام قماش من الألياف الزجاجية أحادي الاتجاه

عرض المزيد

-

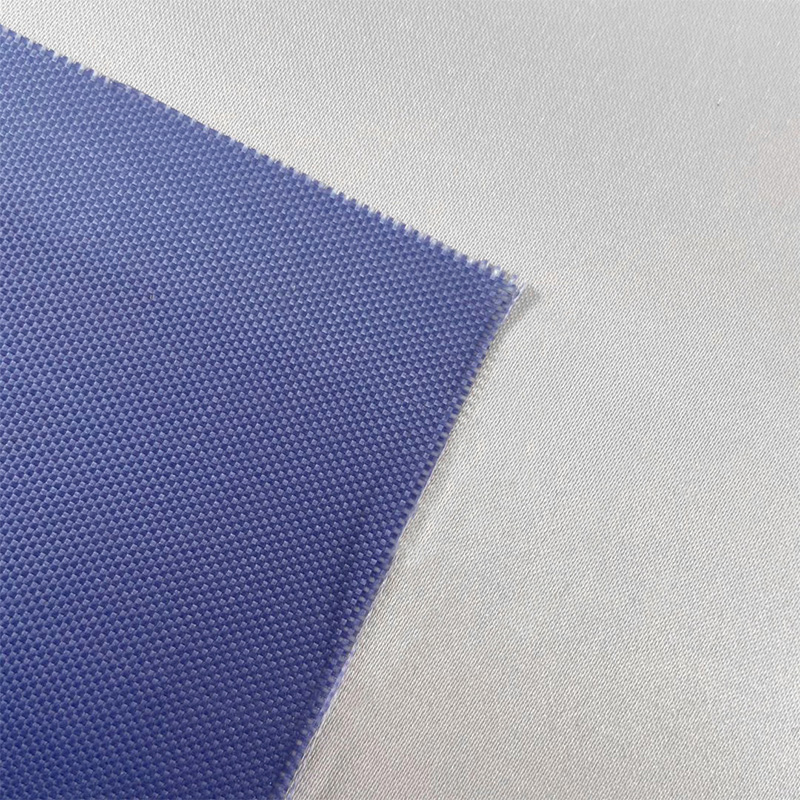

قماش من الألياف الزجاجية باللون الأزرق/الملون/اللون والوزن متاحان لتزيين العبوة الناعمة

عرض المزيد

قماش من الألياف الزجاجية باللون الأزرق/الملون/اللون والوزن متاحان لتزيين العبوة الناعمة

عرض المزيد